高速切削技术在机械加工制造中的应用已越来越广泛。结合工厂实际加工情况,对现有切削刀具及其切削参数进行统计分析,了解国内外高速切削方面的应用情况,通过新技术和新材料的应用,以提升企业加工制造工艺水平,提高加工中心生产效率。

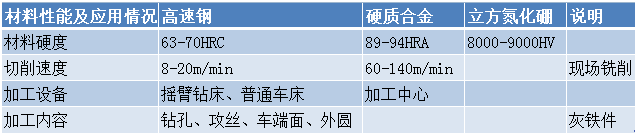

对现有切削用刀具的切削参数进行统计分析,刀具的使用切削参数随着刀具材料硬度的提高而提高,切削效率的根本性提升需要硬度更高的材料来完成(见表1)。

表1 切削条件

1、高速切削的特点

高速切削随切削速度提高体现如下几个优越性:①单位时间内材料切削量增加,切削时间缩短,切削效率提高,加工成本降低;②切削力随之减少15%-30%,有利于对刚性较差和薄壁零件的切削加工;③切屑带走的热量增加,传给工件的热量减少,有利于减少加工零件的变形,提高加工精度;④加工表面粗糙度值有所降低。

高速切削对刀柄系统的要求如下:极高的几何精度和装夹重复精度;高速运转时安全可靠,7:24锥度的BT刀柄一般用于速度小于15000r/min的场合。

高速切削对工件、刀具材料及切削参数的要求如下:

(1)高速切削加工灰铸铁零件时所用的刀具材料主要有立方氮化硼、陶瓷刀具、Ti(CN)基硬质合金(金属陶瓷)、涂层刀具、超细晶粒硬质合金刀具等。

(2)立方氮化硼(PCBN)刀具是高速切削包括球墨铸铁在内的铸铁最适宜的刀具之一,与陶瓷刀具或硬质合金刀具相比,切削速度高,加工精度好,刀具寿命长。切削普通灰铸铁时,切削速度1000-2000m/min,进给量0.15-1.0mm/r,背吃刀量0.12-2.5mm。在上述因素中,切削速度是最重要的。随着切削速度的增加,切削力减少、大部分热量被切屑带走,切削温度增加较少,有利于切削的进行。

(3)PCBN切削常用铸铁的切削用量。半精加工(余量大于0.64mm),工件材料:珠光体灰铸铁(小于240HB),切削速度450-1060m/min,进给量0.25-0.50m/min。精加工(余量小于0.64mm)同上。

(4)PCBN刀具车削灰铸铁的前角一般选用-5°~-7°,以便承受在连续和断续切削时所产生的较大切削力。半精加工刀片刃口负倒棱几何角度为-20°×0.2mm,精加工刀片为-20°×0.1mm。精镗珠光体铸铁气缸套孔(硬度170-230HB),切削速度取460m/min,进给量取0.24mm/r,背吃刀量取0.3mm,干切削,每个PCBN刀片可镗2600个气缸套孔,Rz可达20μm。

(5)铸铁件金相组织对PCBN、陶瓷刀具材料的选用有一定影响。加工以珠光体为主的铸铁件,用CBN含量(质量)80%-95%的PCBN刀具,可在500-1500mm/min的切削速度进行加工,也可以用陶瓷刀具进行加工,切削速度≤1000m/min;当加工以铁素体为主的铸铁时,由于扩散磨损原因,不宜采用PCBN,而采用陶瓷刀具。

2、试验应用

(1)设备选择

机床选用森精机卧式加工中心(NH8000 DCG)。主要特点为:主轴电机(30分钟连续)30/25kW,最高转速10000rpm,满足高速切削要求;静态、动态精度高;结构刚性好,机床结构采用森精机的独创技术DCG驱动x轴和z轴,即通过两个均等安置的滚珠丝扛推压移动构件重心,从根本上抑制了高速高精度加工的主要阻碍因素——振动,从而提高加工精度、缩短加工时间和延长刀具寿命。

(2)零件选择

材料HT250,金相检验以珠光体为主,硬度170-220HB。该零件为主要机型中的壳体件,加工中心精铣工序为目前主要瓶颈工序。因此,研究高速铣削提高零件左右两个端面的铣削效率,对提高零件的整体生产能力有重要意义。

(3)刀具选择

选用刀具型号规格见表2,刀具切削参数选择见表3。进行对比性试验,刀具1为实际生产中的在用刀具,刀具切削参数已经过实际优化,实际应用偏高,刀具2为高速切削试验用刀具。

表2 刀具规格

表3 刀具切削参数

(4)试验过程

根据原有加工刀具的使用经验、立方氮化硼高速切削刀具的使用要求及推荐切削参数等因素,对刀具2进行了多次试验,整个试验过程的切削参数逐步提高,背吃刀量(切削负荷)逐步增加(见表4)。零件两端余量共2mm,实际切削过程中单面余量0.8-1.2mm。

表4 刀具2试验记录

(5)试验结果

表面质量:刀具1的表面粗糙度值Ra3.2,刀具2的表面粗糙度值Ra1.6(镜面效果),刀具2优于刀具1;加工振动:加工过程中,刀具2的声音明显小于刀具1;

加工效率:刀具2是刀具1的3.67倍,刀具2的切削加工参数仍有提升空间。

根据试验结果,最终选定刀具2的切削参数为:转速1528rpm,进给量1834mm/min,背吃刀量0.8-1.2mm。

小结

通过对比试验,采用立方氮化硼刀具可实现传动箱体件的高速铣削,加工效率比现有刀具提升3.67倍,可提升设备的利用率、零件加工质量及生产效率。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号