表面粗糙度是影响金刚石薄膜广泛应用的主要因素, 选择一种合适的抛光方式可以大幅度降低表面粗糙度, 以加速其商业化应用的进程。文中针对内孔金刚石薄膜, 提出了一种新的抛光方法———磁性研磨抛光。

金刚石薄膜具有优异的性能, 是刀具、模具材料的理想涂层, 随着化学气相沉积( CVD) 技术的发展, 运用这种技术合成的金刚石薄膜的生产成本显著降低, 已经具有商业化的应用前景。

但常规金刚石薄膜的表面的取向、晶粒尺寸以及厚度都是不均匀的, 表面粗糙度也较高, 一般可达几微米, 影响了金刚石薄膜的许多应用。

例如, 金刚石薄膜涂层刀具和模具都要求有较高的表面光洁度,因而金刚石的后期加工技术( 包括抛光、平整、金属化等)变得越来越重要。

对于金刚石薄膜的抛光而言, 由于其硬度高, 化学性能稳定, 且厚度较薄, 并且抛光过程中极易发生金刚石薄膜剥落, 因此金刚石薄膜的抛光问题已成为扩大金刚石薄膜应用的关键技术。

近年来, 国内外的学者通过大量的研究和试验, 提出了许多新的金刚石薄膜的抛光方法, 包适化学辅助机械抛光、激光抛光、热化学抛光、离子束抛光、电火花抛光等。这些方法基本上是利用了碳原子的扩散与蒸发和化学反应、微切削、表面的石墨化等来实现金刚石薄膜的抛光。由于磁性研磨的“ 磁刷”是柔性的, 非常适合内孔的抛光。本文提出了运用磁性研磨抛光内孔金刚石薄膜的新方法, 并研究其抛光前后的膜表面形态、质量以及性能, 探讨磁性研磨金刚石薄膜的特点及效果。

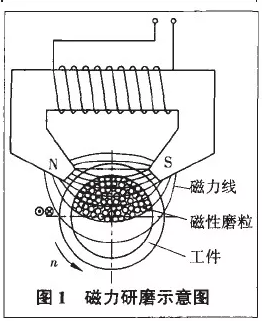

磁性研磨原理

如图1 所示, 在磁极N 和S 之间形成了一个磁场。如果在磁场中填充一种既有磁性又有切削能力的磨料, 磨料将沿着磁力线紧密地、有规则地排列起来, 形成刷子状即所谓的“ 磁刷”, 并对工件表面产生一定的压力。

当工件置入这个磁场中, 此“ 磁刷”就会产生磁力并以压力的形式作用在工件表面上。当工件进行旋转运动和轴运动,磁力研磨刷和工件间就发生相对运动,从而对工件内孔表面进行研磨。

磁性研磨过程中, 单颗磨粒在磁场作用力、磁场保持力和切向摩擦力的共同作用下, 使磨粒稳定地保持在抛光区域中, 实现对工件表面的研磨抛光。

同时由于受磁场力的作用, 磨粒将自动向抛光区域汇集, 汇集于被抛光工件内表面进行研磨, 形成一个完整的抛光循环过程。

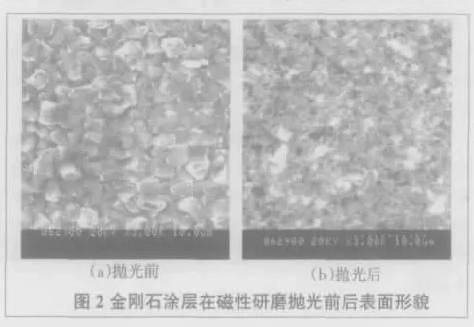

图2 为内孔金刚石涂层在磁性研磨抛光前后的表面形貌, 显然抛光处理后的试样变得较为光滑平整, 晶粒除去外端的尖角, 达到比较理想的效果。

金刚石薄膜表面粗糙度由工艺A 的Ra0.4543μm 下降到工艺B 的Ra 0.1078 μm。

图3 为抛光处理后模具内孔上不同位置处的金刚石薄膜的表面形貌, 从图上可以看出金刚石薄膜都很光滑平整, 颗粒圆滑, 光洁度很高。尤其是定径带和工作锥处。

图4 所示为不同位置的拉丝模内孔金刚石薄膜的截面图。从图中可以看出各个位置处的金刚石薄膜厚度都很均匀。

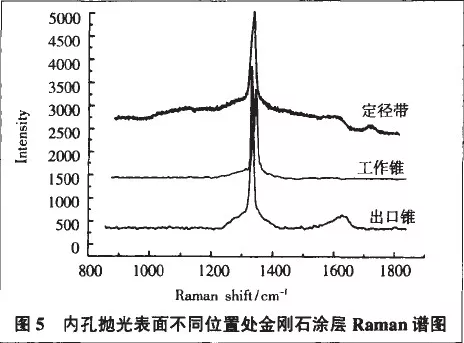

从图中可以看出, 内孔表面的金刚石薄膜均具有明显的金刚石特征峰。

其中工作锥处的金刚石薄膜质量相对于其它位置的金刚石薄膜质量更好, 除了1332 cm- 1 处的金刚石特征峰外, 无其它明显的峰值。

而在定径带以及出口锥处还含有一定的石墨峰, 可能是由于热丝的位置太近或者太远, 导致金刚石的质量不是很纯。

从内孔抛光后表面上不同位置处的Raman 谱图可以看出, 在内孔表面上沉积的金刚石薄膜, 在抛光后整体质量良好, 而且金刚石峰偏离标准峰1332 cm- 1 处不多, 说明薄膜内部应力不大, 也可以较好地保证金刚石薄膜的附着力。

结论

利用磁性研磨抛光金刚石涂层表面, 可有效除去晶粒外端的尖角, 而且不会造成涂层的损伤, 不影响涂层附着力, 可以达到比较理想的效果, 从而突破常规金刚石薄膜因表面粗糙、抛光难度大、对涂层拉拔模具无法满足实际应用需要的瓶颈, 对于CVD 金刚石涂层技术的产业化具有重要意义。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号