摘要 摘要:通过对第十四届中国国际机床展览会(CIMT2015)展出的各类特种加工机床的现场调研、资料收集及与参展厂商的座谈交流,对国内外电火花加工机床、激光加工机床、增材制造设备等新产...

摘要:通过对第十四届中国国际机床展览会(CIMT2015)展出的各类特种加工机床的现场调研、资料收集及与参展厂商的座谈交流,对国内外电火花加工机床、激光加工机床、增材制造设备等新产品、新技术、新工艺及其发展趋势进行了比较深入和系统的评述,并对市场需求进行了分析。第十四届中国国际床展览会(CIMT2015)于2015年4月20-25日在北京举行,展出面积达13.1万平方米,创历届规模之最,包括世界机床制造业百强企业在内的28个国家和地区的1554家知名机床工具制造厂商参加了展会,其中境内展商780家、境外展商774家。

特种加工机床国内外展商共65家,其中境内(包括中外合资)44家、境外21家,共展出机床129台。其中境内参展机床89台,境外参展机床40台,主要产品仍是各类电加工机床和激光加工机床。

一、数控电火花成形机床

本届展会展出的数控电火花成形机床(NCSEDM),不论在技术性能还是工艺指标方面都有一定进步。

1.从单机自动化向成套加工技术和初步柔性制造系统发展

从单机自动化到成套加工技术再到成套自动化加工系统,瑞士阿奇夏米尔公司15年前就有所准备。它先后并购了以HSM生产为主的瑞士米克朗公司,以精密工装夹具和机器人(机械手)生产为主的system 3R公司,经过多年的磨合,才使成套加工技术水到渠成。2015年干脆将公司名称改为“GF加工方案”。

从单机自动化到成套自动化加工系统有个发展过程。即开始是“开式”的,是针对某一工件(模具)需要由NCSEDM、HSM或精密电火花线切割等加工来完成,为此由供应商统一提供成套加工设备(机床)、成套加工工艺以及这些机床通用精密夹具等,以完成全部的加工。例如,2014年GF在LED生产线上有上百台大订单,就是NCSED、HSM、电火花线切割机床(WEDM)组成的成套设备及成套加工工艺技术;日本牧野公司一年捆绑销售NCSEDM、HSM达400台之多,足以说明这种销售方式是从单机销售向成套销售发展,具有交钥匙工程要素,也是技术服务日益成为制造企业的重心的发展趋势。

成套加工技术的进一步发展成为由NCSEDM、HSM和system 3R系统组成的成套自动化加工系统。这次展会展出的成套自动化加工系统已发展到更高阶段,GF称之为自动化的柔性加工系统(见图1)。

图1 GF加工方案的柔性加工系统

GF加工方案展出的柔性加工系统是由一台移动的system 3R TRANSFORMER(机械手)将高速铣HSM400LP和FORM200精密NCSEDM联接,system3R进行工件/电极库中的工件/电极自动交换,并通过小车与海克斯康三坐标测量机的电极测量和自动补偿系统连接起来,整个系统GF称之为自动化柔性加工系统。这种自动化柔性系统,可大大缩短机床待机时间,避免操作人员对加工过程的干预,使零部件不间断加工制造成为现实,并可保证加工工艺参数的一致性。这种加工制造系统,特别适用于批量零部件的加工制造,而对于模具制造基本不存在批量问题,所以增加了复杂性。

2.NCSEDM在航空航天领域具有良好市场前景

(1)在航空航天领域具巨大市场潜力

从本届展会看,航空航天发动机的需求受到了业界重点关注。航空航天发动机制造的特点主要是材料和结构难加工,而这些正是NCSEDM的优势所在。

(2)NCSEDM在航空航天领域的应用

这次展会上,瑞士GF以飞机舱形式布置了航空航天室,召开了航空航天小型研讨会,现场演示了航空发动机叶盘、支架零件以及叶片冷却孔的加工过程,还展示了专为加工叶片冷却孔的DRILL300五轴电火花钻孔机床。

西班牙欧纳公司在展台的背景墙和样本中重点介绍了在航空航天领域的应用,给出了用于航空航天叶片型面、密封圈、密封槽、前缘、后缘等关键件的加工实例。

通过国家科技重大专项的支持,国内NCSEDM在航空航天的应用取得了明显进展。

苏州电加工机床研究所展出的DK7140精密NCSEDM(见图2),可实现X、Y、Z、A、C五轴联动,可对带冠整体涡轮盘扭曲叶形及其他复杂型面进行加工,可对高温耐热合金、钛合金等材料进行高效稳定加工,最佳表面粗糙度Ra0.1~0.2 μm。

图2 DK7140五轴联动电火花成形机床

北京迪蒙数控技术有限公司展出了A系列机床,北京迪蒙卡特机电设备有限公司展出了CTM系列机床等多款面向中、高端市场的产品。北京迪蒙数控的A30精密数控电火花成形机床(见图3),采用有限元技术,全面贯彻国家安全标准,精度高于国家标准。机床解决了大扭曲整体叶轮电火花加工问题,为航天航空相关重点企业解决了带叶冠整体涡轮盘、发动机整体闭式叶轮等加工难题。北京迪蒙卡特展出的CTM550-ABC机床,搭载了二维精密转台,六工位工具电极库,扩大了机床的应用范围,并具有多轴联动及在线监测功能,可实现空间任意角度的点位、沟槽及复杂曲面的加工,可应用于航空航天相关零件加工。

图3 A30精密数控电火花成形机床

北京安德建奇数字设备有限公司展出了AF1300四轴全功能数控电火花成形机床(见图4),X、Y、Z、C四轴都可以伺服加工,配备4工位电极自动交换装置,配合C轴的旋转功能,可以实现任意方向的圆形和方形平动,可进行扩孔加工、球形等三维平动加工。可应用于航空航天相关零件加工。

图4 AF1300四轴数控电火花成形机床

3.NCSEDM几个值得关注的问题我国NCSEDM的发展虽然已取得相当大的技术进步,但与国外先进水平和发展思路相比,还存在不小的差距,还有一些值得我们关注的问题。

(1)具有高速抬刀功能的机床结构技术:NCSEDM自从采用高速抬刀技术后,加速度和移动速度大幅提高。当前NCSEDM的机床结构形式更接近于HSM,今天的HSM已采用直线电机驱动,并已采用高低轨布局、同步双驱、重心导向等新技术,对NCSEDM来说都有参考价值。日本牧野公司的NCSEDM结构就是采用加工中心的结构形式。

(2)智能随形控制技术:一般来说,型腔加工在加工过程中的加工面积会产生变化,有的加工面积变化很大,要人工编制转换加工能量的程序,往往很复杂,而且不准确,搞不好会出现加工面积突变时的电极过度损耗,甚至发生烧弧等现象。由于以往对加工过程中面积的变化采用人工编制转换加工能量程序的方法存在的问题,因而采用工件型腔和电极的CAD建模技术,即使型腔在HSM预铣的情况下,也可利用预铣的CAD/CAM技术及电极的CAD技术,使在加工过程中两种模型(图形)不断“随形”,并不断改变加工参数及相应的伺服抬刀等参数,以保证加工的安全、高效。

(3)NCSEDM在航空航天领域的加工工艺技术:以带冠涡轮叶片加工为典型对象,对航空航天特殊零件、特殊材料的加工工艺需要进行系统研究。带冠涡轮叶片是一种变截面三维通道加工,需要五轴以上的NCSEDM,因此需对特定轨迹的坐标组合方式、加工余量的分配、加工效率及表面质量等加工工艺进行研究。特别是对加工表面完整性的研究,在航空航天工业中显得尤为重要。

(4)模具加工的Rsm:电火花成形加工可实现精密复杂型腔的直接加工,但对有些模具来说,不单是Ra的要求,还有Rsm(粗糙度的波峰与波谷宽度的算术平均值)的要求。研究表明,较大的Rsm值可以实现易脱模、少粘接以及塑压件的时尚纹理外观。对于半导体塑封模来说易脱模、少粘接具有重要意义。

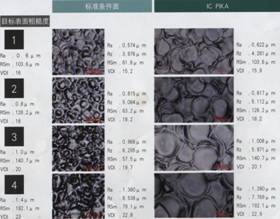

本次展会中,日本沙迪克公司开发IC PIKA电源,与其他电源相比,在同样的Ra条件下,可实现较大的Rsm值(见图5),但这方面还没有引起我国厂商的重视。

图5 标准条件加工面与IC PIKA加工面的比较

(5)重视成套加工技术的研究:如前所述,国外已从开式的成套加工技术发展为成套自动加工系统,并进一步发展为初步的柔性制造系统,而我国还处于单机生产阶段。其实NCSEDM和HSM是相辅相成的加工技术,有很大的互补性,特别是型腔模具加工,往往需要NCSEDM和HSM共同完成。因此,在我国可以考虑NCSEDM与HSM的开发、生产企业进行合作,研究成套工艺技术,开发通用夹具,为用户提供成套解决方案,改变单机生产服务方式,并逐步向成套加工系统发展。二、电火花线切割机床

1. 单向走丝电火花线切割机床

本届展会共有15台单向走丝线切割机床参展,其中境外品牌8台,境内品牌7台。与上届展会比较,此类机床的主要加工指标未有重大突破,境外展机主要在一次切割的直线度、多次切割性能等细节方面有明显进步,境内线切割机床的总体性能有所提升。本届展会单向走丝线切割机技术性能指标从最佳表面粗糙度Ra0.6 μm到Ra0.008 μm,最大切割效率从200~500 mm2/min,产品销售价格从30万/台到200多万/台,各层次相关机床都有展示。

(1)提高性价比的市场竞争策略

日本和欧洲几大著名电加工厂家为了争夺中国大市场,纷纷采取不同的竞争策略,最大限度满足不同层次客户需求。同时在市场销量最大的中档机床上开发新的实用技术,提高切一修一、切一修二的零件表面粗糙度与零件加工精度,以吸引更多的客户购买这类产品。一些后起制造厂商只能采取价格与新技术应用相结合的策略,来分得一些市场份额。

(2)加工精度及综合加工效率的技术提升

本次展会展商更注重向用户宣传实用的加工性能指标,最突出的亮点在于一次切割时直线度的控制技术。不同厂家采取了不同的直线度控制策略,如日本牧野公司U6机床研发了GS-CUT(凸面精灵)技术,通过在切割路径的正交方向上控制电极丝的微振摆或微震动方法,实现了一次切割的高直线度。日本三菱电机公司MV系列机床的形状控制电源(Digital-AEⅡ),通过控制上下进电块进电能量的配比,实现了一次切割的高直线度。日本沙迪克公司SL400GS单向走丝线切割机床,采用TMP控制技术,一次切割直线度达到2 μm/100 mm(单侧)。

(3)基于油基工作液的电火花线切割机床

日本沙迪克公司的AP250L展机,采用油基工作液,X、Y、U、V四轴直线电机驱动,门式立柱结构,搭载“Super Pika Oil”精加工回路,最佳表面粗糙度达到Ra0.008 μm,细小模具加工形状精度控制在±1.5 μm,该机代表了本次展会同类展机最高技术水平。

(4)直线电机驱动技术更加普及

直线电机驱动在精密单向走丝线切割机床使用的趋势越来越强。本届展会除日本沙迪克和三菱电机公司4台展机全部使用直线电机以外,台湾庆鸿公司两台展机也使用了直线电机。日本沙迪克公司使用直线电机已有15年、3万台的历史,10年后的机床坐标精度仍然很好,10年的单向走丝机床残值也有原值的50 %。随着直线电机成本越来越低,这项技术将会在近几年内,在大部分单向走丝线切割机床上广泛使用。

(5)自动化加工技术

单向走丝线切割机床实现自动加工、无人化操作的主要技术就是自动穿丝技术和型芯废料保持技术。自动穿丝系统在不断提高小于0.1 mm丝径穿丝成功率,以及在曲面工件或中空工件上的穿丝成功率。日本三菱电机、日本牧野及日本西部电机公司重点向客户展示了直径0.2 mm电极丝在多级中空零件上的自动穿丝技术,同时结合型芯多点熔接技术,将切割下来的型芯与零件本体进行多点熔接,更易实现无人自动加工。

(6)变截面随形智能控制技术及双喷嘴加工技术

日本三菱电机公司、日本沙迪克公司等线切割机床3D图形的直接导入与处理,实现了变高度工件的电火花线切割加工过程中工艺参数的智能控制,减少加工中断丝,减轻变截面加工条纹的产生。日本牧野公司的机床上下两个喷水嘴分别由两个高压泵单独提供冲水,每个喷嘴可以提供更高的冲水压力,对提升切割效率有很大帮助。

(7)单向走丝线切割机的细分市场

单向走丝线切割机的应用也在向一些细分市场转移。日本FANUC公司的展机α-C400iA,安装英国Renishaw测头和德国高精度分度轴,实现棍状、盘状刀具的自动找正、自动加工。德国孚尔默PCD刀具加工专用单向走丝线切割机QDW760,具有五轴联动功能,配置刀具切割编程专用软件,提供多种刀具形状标准图形库,仅需找到对应的刀具形状,将必要的尺寸填写进去,就能够直接生成加工的图形文件。北京安德建奇数字设备公司展览的一台AE1100大型单向走丝线切割机床,最佳加工表面粗糙度:Ra<0.3 μm,最大切割效率:250 mm2/min,满足大型汽车模具高精度加工,是国内第一台大行程单向走丝线切割机床。

2.往复走丝电火花线切割机床

本届展会共有13家内资企业展出往复走丝电火花线切割机床,均为中走丝线切割机床。与上届展会相比,国内展品在整体外观质量和实用性加工指标方面取得较大进步。

(1)所有参展的中走丝线切割机床都采用了封闭液槽结构,增强了机床环保性能。

(2)引进工业设计技术,对机床的外观与色调进行较大改进。

(3)一体式结构已经逐步被制造企业所采纳,节省了占地面积。

(4)开始生产T型床身、C型结构的高档中走丝线切割机床,说明产业升级正在进行。

(5)加工速度等性能指标进一步提高。大部分中走丝线切割机床的最大加工效率已经>200 mm2/min,部分产品>300 mm2/min。最佳表面粗糙度一般为Ra0.8 μm,个别产品达到Ra0.6 μm。

(6)更加重视机床实用性的宣传,突出多次切割的平均效率、表面粗糙度、丝损耗等指标。

(7)随着各项技术的发展,与中走丝线切割机床相关配套的切割液、导轮、掩模等都有一定技术提升,制造厂家更加重视机床在细分市场的应用。

(8)借鉴单向走丝电火花线切割技术,寻求自身技术上的突破。更加突出中走丝线切割机床在加工大厚度、大锥度零件上的优势。

(9)中走丝线切割机床将向性能可靠、精度稳定、操作简单、维修方便的综合实力方向发展。 (未完待续)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号