摘要 超高速砂轮的设计对其应用效果产生重要影响。本文在系统分析超高速砂轮设计理论的基础上,设计和制造了以200/s为目标的超高速砂轮并进行了性能测试。

ABSTRACT The design procedure of ultra—high speed grinding wheel has great influence on its application effect.

Based on deep analysis of wheel design theory,a 200m/s ultra—high speed CBN electroplated grinding wheel is made.and

performance parameters are tested.

主题词:超高速磨削 砂轮设计与制造

KEY-WORDS : ultra—high speed grinding grinding wheel design and manufactmting

超高速磨削的效果与砂轮的合理设计和制造密切相关。开发新型超高速砂轮结构,探讨砂轮基盘截面的设计方法及改进砂轮安装形式是超高速砂轮系统设计的关键。本文在分析超高速砂轮设计过程的基础上,设计和制造了以200m/s为目标的电镀CBN超高速砂轮并进行了性能测试。

1.超高速砂轮的概念与设计原则

Konig w.指出:对于超高速砂轮的设计和应用必须具有一个崭新的砂轮概念。在正确的使用条件下,超高速砂轮的磨损非常小。即使是高效深磨工艺超高速砂轮的磨削比也可达到2000甚至更高,而且随着砂轮速度的提高磨削比有上升趋势。高强度及半永久性是超高速砂轮的两大基本特征。

超高速砂轮必须满足以下基本要求:(1)安全性能好;(2)加工精度高;(3)良好的磨削性能。其中砂轮的安全性是最重要的。超高速砂轮的安全性很大程度上依赖于超高速砂轮基盘强度,对磨料层强度、基盘与磨料层的结合强度也有很高要求。由于超高速砂轮的磨料层厚度相对很小,其安全设计主要是基盘的综合设计。这是超高速砂轮设计过程与普通砂轮的重要差别。

2.变截面超高速砂轮强度的计算方法。

准确的应力分布信息是砂轮基盘设计的基础。本文建立和求解了变截面基盘应力的数学模型。

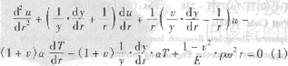

式(1)为变截面砂轮基盘的应力求解公式。式中a、ρ、E、v为砂轮基盘材料热膨胀系数、密度、弹性模量和泊松系数;w为砂轮角速度;υ为基盘径向位移。如果给定砂轮基盘截面形状分布y(r)、基盘温度分布T(r)及相应的边界条件,即可由上式解得基盘任一半径处的径向切向应力。

此处将基盘进行离散化处理,把变载面基盘分割成间距不等的厚度非连续变化的多个等厚圆环体。在截面厚度变化显著处可适当加大等厚圆环体的分割密度以保证计算精度。若分割的圆环体过多则会增加汁算量。根据圣维南等效定理及变形连续性条件,通过实际的砂轮基盘的边界条件(有中心孔或完整基盘),本文利用叠加修正法得到超高速砂轮变截面基盘任意截面上的应力和离心位移。具体求解方法见文献(3)。

若砂轮以周向分布的法兰孔螺钉连接,设基盘法兰孑L心到旋转中心的距离为r,σθ(r)、σγ(r)是无法兰孔时基盘r处的切向及径向应力,如图1所示,其孔边应力由下式确定:σ(A)=ktσθ-σγ (2)

σ(B)=kγσγ-σθ (3)

离心力的作用使砂轮刚度受到一定影响,砂轮的固有频率也产生相应变化。 随着砂轮周速的提高,一直到20000r/m,砂轮固有频率最大可提高2.5%。但由于连续磨削是一种磨粒集合激振,磨粒的冲击频率随机性很大且砂轮轴向激振能量极小,因此不足以产生对超高速砂轮基盘最具危险性的行波振动破坏。

3. 临界转速确定

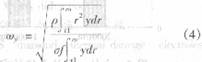

作为超高速磨削砂轮,不能仅仅考虑砂轮基盘的断裂破坏和砂轮多次启动及停车引起的疲劳破坏,主要还应研究基盘极限转速下的塑性失稳。在多向应力情况下,当最大剪应力σθmax=ησf时,基盘开始出现塑性变形。σf为基盘材料的屈服极限,叩是主应力比系数。按剪应力破坏理论取η=1,则砂轮基盘的临界角速度可由下式确定:

式中ri、ra为砂轮基盘内外径。以上得到的临界转速值可作为砂轮的上限速度使用。在实践应用中,理论推算值只能作为参考。对于封闭型磨床,砂轮破裂速度和使用速度的比值可取为1.32,出厂时作1.1倍回转试验。

4.超高速砂轮的结构及其开发流程

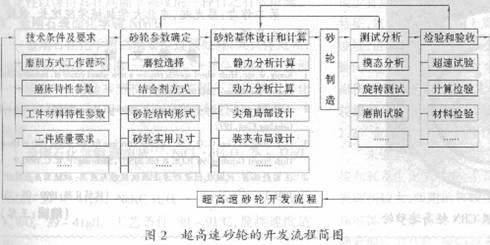

图2是超高速砂轮的开发流程简图。作为超高速砂轮目前以单层电镀CBN砂轮居多,其结构形式也多依据于磨床的主轴结构。本文着重说明其中几个应加以重视的普遍性问题。

首先是砂轮直径与主轴转速的匹配关系。砂轮直径与主轴转速的变化可影响到砂轮成本、质量、动能和砂轮的基盘应力,另外还影响到砂轮的功耗。在普通速度磨削中砂轮周边空气层对砂轮的制动功耗影响很小,而在超高速磨削中则变得不容忽视。砂轮直径过大,造成砂轮的空气制动功率急剧增大;砂轮直径过小,则造成砂轮主轴转速过快,轴承系统的散热及其稳定性变差,另外砂轮基盘应力会上升。因此对高速砂轮的直径和转速进行优化组合是完全必要的。一般可取超高速砂轮的直径在250~400mm,砂轮转速在10000~30000r/m左右,如图3所示。

在工艺及结构条件允许的情况下砂轮应尽可能采用无中心孔基盘结构并改用螺钉夹紧,这样可以大大提高砂轮的回转破裂强度。镙钉所产生的夹紧力可使基盘夹紧位置附近应力降低20%。一般在螺孔边缘加厚可以进一步降低应力。

根据超高速砂轮系统的工艺条件可利用本文离散化的变截面砂轮基盘应力求解模型对砂轮截面形状进行多目标综合优化设计,以进一步改善砂轮基盘的应力分布,从而使得超高速砂轮更具经济性和实用性。

使用新型基盘材料,如硬铝及CFRP材料等,不仅主轴负荷轻、离心变形小,而且高速回转时因空气摩擦发热引起的热膨胀小,特别适用于更

高精度的加工。但由于受材料制造工艺的限制,砂轮基盘优化过程

对材料的选择是有限的。

5. 200m/s超高速砂轮的设计与制造。

本文在上述工作基础上设计和制造了以200m/s为目标的单层电镀(BN超高速砂轮)。砂轮基盘直径取为400mm。根据自行设计制造的超高速磨削试验机床主轴的结构形式选择孔型基盘,利用前文提出的超高速砂轮的应力设计原理对其截面进行优化,优化目标取为砂轮基盘全局最大比较应力即σc=> 最小化。砂轮工作外缘尺寸为6mm(开槽宽度)×30mm(开槽深度)。由于砂轮主要用于高效深磨,CBN磨粒取为60/80粒度。砂轮基盘的工作外缘跳动及侧面跳动相对回转中心限定在1Oμm以内。砂轮组件的内锥孔必须精磨,并进行涂色检验,反

复刮研。

砂轮电镀工艺过程主要分为:基盘及磨粒准备、镀液调制、植砂和电镀(预镀、加厚镀)等和相关镀后处理工艺。镀液是以瓦特镍为本液加含钴离子的溶液配制而成,如表1所示。

表l 单层电镀CBN砂轮的电镀工艺规范

镀液组成(g/L)

操作条件

NiSO4•7H2O 20~220

H3BO3 30~40

CoSO4•7H2O 25~35

NaCl 10~20

十二烷基硫酸钠 O.1

pH: 4.0~4.5

温度: 45~60℃

电流密度 1~4A/dm2

搅拌:依过程而定。

砂轮经严格的静、动平衡后安装在超高速主轴上,使用特殊结构的螺母双向锁定。

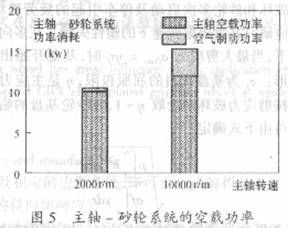

图4为200/s超高速砂轮的外观照片。在普通砂轮速度下用油石条对砂轮表面磨粒层进行微细修整后可以进行试磨。图5示出了超高速主轴一砂轮系统的空载功率随主轴转速的变化情况,主轴轴承采用液体动静压混合轴承。在普通砂轮速度下,空气摩擦功耗极小,仅占主轴一砂轮系统全部空载功耗的0.2%。

随着主轴转速的提高,轴承功耗增大的同时砂轮的空气制动功率也明显增大。砂轮空气制动功耗增长r近75倍。此时空载功率组成比例发生了很大变化,空气制动功耗占系统全部空载功耗的12%。

6结束语

目前超高速磨削技术的研究和应用在我国正逐步展开,需要加强超高速砂轮的设计标准化及其制造过程的规范化工作。另外对于超高速薄层陶瓷结合剂砂轮的制造工艺的研究也需要进一步加强。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号