摘要:探讨了获得钻削碳纤维复合材料高质量孔的两个关键因素:保持钻头切削刃的良好锋利性和采用高的钻削速度。指出了采用厚膜CVD金刚石钻头进行高速钻削加I是获得高质量孔的良好方法。

在钻削碳纤维复台材料(CFRP)时出现的制孔缺陷可以分为两类,第一类是普遍存在的几何缺陷,如孔的尺寸误差、圆度误差、位置误差等,这些缺陷在金属构件中最为常见,解决方法也与金属加工过程中采取的措施类似;第二类则是碳纤维复合材料所特有的制孔缺陷,主要是孔壁周围材料分层,出口撕裂、起毛,入口劈裂等,有关这类缺陷的防治是研究碳纤维复合材料高质量孔的钻削技术的重点。

本课题将针对第二类缺陷的防治进行高质量孔钻削的研究,并通过金刚石钻头和硬质合金钻头的高速钻削试验验证这一思路。

1 试验方法

钻削试验在自行研制的复合材料立式高速钻削试验台上进行。工件材料为多向碳纤维复合材料板,整体厚度为2.5mm,单层厚度约为O.125mm。试验中选用的钻削速度为10,000~30,000r/min,采用金刚石、硬质合金和高速钢3种材质的钻头,钻头直径均为6mm。

出口撕裂是钻孔最直观的缺陷,所以以出口撕裂值l作为孔外观质量的衡量参数。分层是在碳纤维复合材料钻削加工中出现于板材内部的一种主要缺陷,分层缺陷的大小可以代表孔内部质量的高低。用氯化金渗透液检测法检测钻削孔的分层情况,各层问分层的大小用分层尺寸L来衡量。

2 获得高质量孔的关键因素

在前面提到的第二类缺陷中,分层、撕裂、劈裂等主要是由于钻削力过大而引起切削应力超过碳纤维复合材料本身材料强度极限造成的,起毛主要足由于钻头的切削刃锋利性差造成的。切削刃锋利性差在造成钻头切削性能下降的同时,也会导致钻削力的增大,所以切削刃的锋利性差也是造成分层、撕裂、劈裂缺陷的主要原因之一。因此提高切削刃的锋利性就成为钻削高质量孔首先要解决的问题。

图1 钻孔数与钻孔质量的关系

切削刃的锋利性对钻孔质量的影响是明显的。图1为新刃磨好的两种材质钻头的钻孔数与钻孔质量关系的试验曲线。由图1可见,两种钻头随钻孔数的增加表现是一致的,在初始钻削阶段加工的孔质量较好,钻孔数达到一定数量后,钻头切削刃的锋利性下降,钻削力增大,孔的质量变羞。由于硬质合金比高速钢的硬度高,硬质合金钻头切削刃的锋利性保持的时间较长,所以硬质合金钻头钻出的优质量扎的个数也多,在钻头切削刃具有良好锋利性的前提下,高的钻削速度是获得高质量孔的另一个关键。高速钻削具有以下几方面好处:(1)进给速度vf=n·f在保持生产效率(即进给速度)不变的前提下,主轴(钻头)转速 n越高,进给量f就越小,钻削力也就越低;(2)高的转速可使钻头在切削时保持小的切削厚度,因此在钻削过程中任何残留纤维和树脂都能及时切除,不致因其积留过多而在某一时刻引起钻削力过大造成撕裂、起毛等缺陷;(3)高速钻削可以获得优质孔壁表面微观质量,在24,000r/min高速下钻削出的多向 CFRP孔,其孔壁表面各个部位均平整光滑,即使是在弯曲剪切型切削区域内,孔壁表面也役有凹坑等不良现象产生。

图2 CFRP孔出口照片(n=30,000r/min)

图2为新刃磨好的硬质合金钻头在30,000r/min高速下钻削碳纤维复合材料板孔的出口照片,由图2可以看到,孔的出口表面没有撕裂、起毛等缺陷,孔的形状很规则,质量良好。

综上所述,保证获得高质量孔的关键冈素有两个:一个是保持钻头切削刃的良好锋利性;另一个是采用高的钻削速度。两者间是相互依存的关系,前者是后者的前提,后者是获得高生产率和前者充分发挥作用的保障。

3 金刚石钻头钻削技术

金刚石具有硬度高、耐磨损、摩擦系数小、导热性好等优点,金刚石钻头在钻削碳纤维复合材料时比硬质合金和高速钢具有更大的优势,因此,采用它钻削碳纤维复合材料具有重要的意义。本课题研究了采用厚膜CVD金刚石钻头钻削碳纤维复合材料的钻削技术。

3.1 厚膜CVD金刚石钻头的制作

CVD金刚石是采用化学气相沉积(CVD)的方法制备出来的一种全晶质多品纯金刚石材料,它可以呈膜状附着于基底表面,亦可以是脱离基底的纯金刚石厚片。本文称后者为厚膜CVD金刚石,它的物理性能和天然金刚石非常接近,化学性质则完全相同。

图3 粘结厚膜CVD金刚石钻头照片

入口 出口

图4 金刚石钻头钻削CFRP孔入、出口的照片(n=10,000r/min,uf=40mm/min)

(a)出口

(b)入口

图5 不同钻头钻削孔分层尺寸的对比(n=10,000r/min,vf=40mm/min)

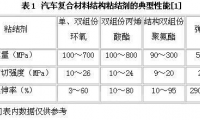

本课题在刀片与刀体的连接工艺上分别采用了粘结和焊接两种方法,设计制造出了适合钻削CFRP的两种厚膜CVD金刚石钻头。粘结的厚膜CVD金刚石钻头采用 O.7mm厚的CVD金刚石膜片作为刀片,粘结剂采用常用的磷酸氧化铜无机胶,甲(氧化铜粉末)、乙(磷酸溶液)两组分配比为1:(3.5~5.0);焊接的CVD金刚石钻头刀体材料为A3钢,刀片厚度0.85mm;刀槽宽度1.45mm,单边间隙0.3mm用于放置片状焊料,采用真空钎焊法连接,焊接温度为900℃。图3为制造出的粘结厚膜CVD金刚石钻头的照片,钻头直径为6mm。

3.2厚膜CVD金刚石钻头钻削孔的质量

1. 孔入、出口质量

图4为厚膜CVD金刚石钻头钻削CFRP孔的入、出口照片。由图4可以看到,孔的入口和出口的形状非常规则、整洁,完全没有撕裂、劈裂、起毛等缺陷。孔的入、出口表面质量明显优于相同条件下利用高速钢钻头和硬质合金钻头钻削孔的表面质量。

2. 孔壁分层情况

图 5为相同钻削条件下金刚石钻头和硬质合金钻头钻削孔的层间分层尺寸对比情况。由图5可以看到,前者明显小于后者,金刚石钻头钻削孔只在孔出、入口的1/2 层层间存在分层,在更深的其他各层间均无分层出现;而硬质合金钻头钻削孔在孔出、入口几个层间都存在分层。从分层角度讲,金刚石钻头钻削孔的质量明显优于硬质台金钻头钻削孔的质量。

从金刚石钻头钻削碳纤维复合材料孔层间分层照片可以看出,入口侧1/2层层问分层形状与硬质合金钻头钻削孔的层间分层形状基本相同,近似为圆形;出口侧1/2层层间在7L边附近有不连续的很小尺寸分层。无论是入口侧还是出口侧,2/3层层问及其以下各层间均无分层。

由前面试验结果可以发现,金刚石钻头在高速钻削情况下加工出的孔的质量非常好。与有关碳纤维复合材料制孔标准对照,其质量明显已超出这个标准的要求。出现这种结果,主要有以下几方面原因。

1. 厚膜CVD金刚石钻头切削刃的锋利性好。一般新刃磨好的金刚石刀具,其切削刃刃口半径rβ=0.1~O.5µm,它可以做到将单根纤维(直径为7~8µm)分多次切除。金刚石钻头锋利的切削刃使得在钻削进给量非常小的情况下也能保持良好的切削性,同时锋利的切削刃使钻削力变得非常小,在钻削孔的整个过程中,铺削力均小于缺陷产生的临界钻削力:

2. 金刚石刀片的摩擦系数小。金刚石与各种会属、非金属材料摩擦的磨损量仅为硬质合金的1/50~1/800,极低的摩擦系数可减小切削力和变形量,从而获得良好的表面加工质量。

3. 金刚石硬度高,耐磨性好,金刚石钻头在钻削CFRP过程中,能长时问保持自身切削刃锋利性不变,钻头耐用度非常高,钻孔质最稳定性非常好。金刚石硬度高,耐磨性好,金刚石钻头在钻削高速钻削是获得高质量孔的保障。本课题采用的高速钻削可在加工效率提高或不变的前提下有效地减小进给量,迸绐量越低,钻削力越小,当钻削力小到不足以产生分层、撕裂、劈裂等各种缺陷时,即可获得高质量的钻削孔。

4 结束语

保证获得钻削碳纤维复合材料高质量孔的关键因素有两个:一个是保持钻头切削州的良好锋利性;男一个是采用高的钻削速度。高速钻削试验及分层检测试验表明,厚膜CVD金刚石钻头钻削CFRP的孔质量非常好,它在碳纤维复合材料钻削加工中具有巨大的应用潜力。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号