用于加工石墨电极的金刚石涂层立铣刀,大幅度提高了金刚石涂层与硬质合金基体的结合强度。

图1 DCB金刚石涂层球头立铣刀外观

图2 金刚石涂层剥落实例(切削加工前)

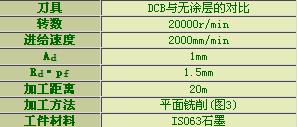

图3 对比试验(DCB与无涂层的对比)

石墨电极可用立铣刀进行加工,但由于电极材料硬度极高,使立铣刀的刀尖磨损很快,因此难以实现高效铣削加工。为了提高立铣刀的耐磨性能,Union Tool公司与旭金刚石工业公司合作开发了用于加工石墨电极的金刚石涂层立铣刀,大幅度提高了金刚石涂层与硬质合金基体的结合强度。通过提供给部分用户试用,其铣削石墨电极的性能获得了用户高度评价,现已作为标准产品上市销售。

1 DCB/DCLB系列产品

DCB系列金刚石涂层球头立铣刀的球头半径共有R0.5~6.0mm的9个规格,采用双刃和35°螺旋角,刃部全长涂覆金刚石涂层(见图1);DCLB系列金刚石涂层球头立铣刀的球头半径共有R0.5~2.0mm的8个规格,为长颈型。由于在硬质合金基体表面涂覆金刚石涂层难以获得高的结合强度,如果涂覆方法、硬质合金基体表面活化处理和切削刃形状设计不恰当,在切削过程中涂层就容易脱落,严重时在切削加工前就会发生涂层剥落现象(见图2)。因此,在开发 DCB/DCLB系列产品时,将提高金刚石涂层与硬质合金基体的结合强度作为重点,并在硬质合金基体表面活化处理及切削刃形状设计等方面下功夫,最终获得了在石墨电极铣削中涂层无剥落,加工稳定、高效的良好效果。

2 石墨材料铣削实例

按表1所列切削条件,采用平面铣削石墨板的方式,对DCB金刚石涂层球头立铣刀(R3)和无涂层的硬质合金球头立铣刀进行了切削性能对比试验(见图3)。切削20m后观察刀尖(见图4),无涂层立铣刀后刀面的磨损沿切削刃呈带状;从前刀面观察,从刀尖到Ad(轴向切深)位置的磨损加大,在Ad处形成了小台阶;与此相反,金刚石涂层立铣刀的切削刃附近只有轻微磨损,在Ad位置未发现小台阶。用扫描电镜将切削刃部分放大后进行观察,发现切削刃上有垂直磨损痕迹,其上残留有金刚石,但未发现金刚石涂层剥落,从而可确认金刚石涂层的结合强度优良。

图4 切削20m后刀具磨损对比(DCB与无涂层对比)

将球头R的磨损量绘成曲线(见图5)。将球头尖端设定为0°、球头与外圆连接处设定为90°,从尖端到50°的部分切入工件(相当于Ad)。由图5可以确定,未涂层立铣刀R的磨损量达30µm,而金刚石涂层立铣刀的R磨损量仅为1~2µm,其耐磨性能是未涂层铣刀的20倍。

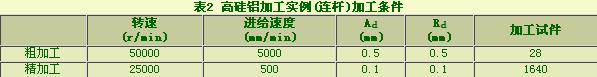

新开发的DCB/DCLB系列金刚石涂层球头立铣刀不仅能铣削石墨材料,用于铣削高硅铝合金也极为有效(见表2)。

.gif)

图5 切削20m后R磨损对比(DCB与无涂层对比)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号