汤小文1 ,黄本生1 ,杨眉1 ,王子瑜1

(1. 西南石油学院机械工程系,四川南充637001)

摘要:为了选择更合适的钻头齿面强化材料,对多种粒度的球状烧结碳化钨和粒状铸造碳化钨堆焊层分别作了磨料磨损试验,以评价其抗磨性能。用Ni 基合金作钎料,在高真空度下将硬质合金颗粒焊至20Ni4Mo 表面。试验采用多种冲击能量,磨料介质为石英砂、水和少量悬浮剂,用天平称出磨损失重。结果表明:球状烧结碳化钨或不同类型和粒度混合的碳化钨堆焊层都比现行采用的粒状铸造碳化钨具有更好的抗冲击磨料磨损能力。用球状烧结碳化钨代替粒状铸造碳化钨作钢齿钻头齿面堆焊材料是提高齿面强化效果的有效途径。

关健词:钻头牙齿;材料;冲击;磨损

中图分类号:TE8211104 文献标识码:A

1 引 言

牙轮钻头齿面的井下工况极其恶劣,在高钻压下与坚硬的岩石之间产生压碎、滑动剪切作用并伴有巨大的冲击、以及含岩屑泥浆的强烈冲刷,一般的钢铁材料是不能胜任的。硬质合金具有相当高的硬度、良好的抗冲击磨料磨损性能以及较高的热稳定性,一直是牙轮钢齿钻头的齿面强化材料。

目前生产上所用的齿面堆焊合金主要是粒度为3040 目的铸造粒状碳化钨。从牙轮钻头制造技术的发展趋势来看,随着钻头各方面性能不断提高,尤其是轴承系统的改进和完善,使钻井工艺向提高钻压,增加转速,以提高钻井效率的方向发展成为可能,相比之下钻头齿面抗磨能力不足成了制约钻头使用效率和寿命提高的关键,由此看来对现行采用的齿面强化材料进行改进,以增强抗磨性能显得尤为重要。本文中我们将适合于钻头齿面堆焊的各种型号和粒度的碳化钨合金作了多种冲击能量下的磨料磨损试验,以比较其抗磨能力,为齿面堆焊材料的改进提供必要的试验数据。

2 试验材料

根据充分地调研和技术分析,我们认为现在所用的粒状铸造碳化钨有三个方面的不足之处:首先从碳化钨合金类型上考虑,铸造碳化钨虽然硬度很高,但脆性大,抗冲击能力差,加之铸造过程中不可避免的缺陷如弥散气孔、显微缩松、裂纹等都会使碳化钨的性能受影响;其次从碳化钨的形状看,粒状碳化钨的尖角在裸露出堆焊层基体表面时极易因冲击而碎断,造成先期磨损;另外从碳化钨颗粒的粒度来讲,它对耐磨性有明显的影响,适合于焊接工艺的碳化钨粒度范围从10~60 目不等,完全可以从中选出比较理想的粒度搭配,而目前所用的30~40 目的粒度范围较窄,是否具有最佳的抗磨效果也需要试验验证。

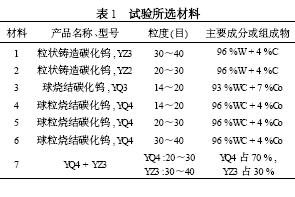

本试验中所选碳化钨合金均来自自贡硬质合金厂,其材料编号、产品名称、型号、粒度及主要成分或组成物如表1。

3 磨损试验

3. 1 试样备制

试样基体材料为钻头牙轮用钢20Ni4Mo ,加工成20 mm ×10 mm ×10 mmm 长方块,分别将上表中列出的各种型号和粒度的碳化钨颗粒与水玻璃和自熔性合金粉均匀粘附在钢体的一端,烘干后放入真空炉中加热焊接,焊层厚度在2mm 左右。在硬质合金堆焊层中,作胎体金属的自熔性合金一般用Co 基、Ni基、Fe 基或Cu 基合金[1 ] ,考虑到Co 基合金价格较贵,约为Ni 基合金的3 倍,而Cu 基合金硬度偏低,对焊层耐磨性影响较大,Fe 基合金虽然价格最低,但根据我们试验结果,焊层有明显的开裂倾向,所以决定选用Ni 基合金,其主要成分为Cr (14~18) % +B(3~4. 5) % + Si (3. 5~5. 5) % + Fe ≤5 % + Ni 余量,熔点为970 + 1 040 ℃。碳化钨与Ni 基合金的比例为60∶40 ,选择这样的比例主要根据是在管装铸造碳化钨焊条中碳化钨约占60 % ,在对进口的铣齿钻头解剖后发现其中耐磨硬质点的比例也在60 %左右。为了排除氧- 乙炔气焊时容易出现的气孔、夹渣等焊接缺陷对试验的影响,我们采用了真空扩散钎焊,焊接工艺参数为:真空度133. 33 ×10 - 3 Pa ;加热温度稍高于Ni 基合金的液相线温度, 约为1 060 ℃;保温时间15 min。

3. 2 试验方法与结果

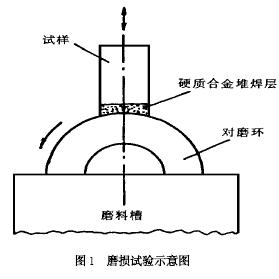

试验在MLD —10 动载磨料磨损试验机上进行,如图1 所示。

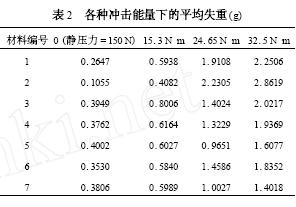

对磨环为45 钢表面淬火,其外径φ = 50 mm ,转速120 r/ min ,环的大半浸在磨料中;磨料介质组成物为20 %石英砂( 60 目) + 80 %水+ 少量悬浮剂(CMC) ;冲击能量为零(静磨损) 、15. 3 N·m、24. 65 N·m、32. 5 N·m 等几种;冲击频率均为65 次/ min。每种材料在各种不同的冲击能量下各作3 只试样,每只试样先预磨10 min 后在1 9 天平上称出起始重量,然后每磨0. 5 h 后称重一次,共3 次。试验结果如表2。

4 试验分析

4. 1 铸造碳化钨和烧结碳化钨的耐磨性

从试验结果中可以看出,铸造和烧结两种类型的碳化钨最明显的差异在于:在静磨损和冲击能量值较小时,铸造碳化钨表现出很高的抗磨能力,而随着冲击能量的增加,铸造碳化钨的抗磨能力相对于烧结碳化钨越来越低。这个问题首先从成分上看,铸造碳化钨主要是由WC +W2C 碳化物共晶组成[2 ] ,其结晶温度在所有碳化钨合金中最低,组织细、硬度高,具有很高的抗静磨损能力,而烧结碳化钨是由WC 加Co 作粘结金属烧结而成,其硬度决定于其中Co 的含量,含Co 量越低,硬度越高。随着冲击能量的提高,铸造碳化钨脆性大,抗冲击能力差的特点明显反映出来,加之铸造缺陷的影响,抗磨性能大大降低。而烧结碳化钨则因其良好的韧性,加之球状外形的抗冲击能力较强,其耐冲击磨料磨损能力相对于铸造碳化钨大大提高。对两种球状碳化钨来说,含Co 量低的YQ4 基本上在各种冲击能量条件下的耐磨性均超过YQ3。在静磨损情况下,无疑烧结碳化钨的硬度对耐磨性起着决定性的影响,含Co 量较低的YQ4 耐磨性超过YQ3 应在情理之中;而在冲击磨损条件下,可以解释为焊层中相对较软的Ni 基合金和钢基体承担了对冲击能量的吸收作用,焊层的抗磨能力实际上也主要决定于球状烧结碳化钨的硬度,而与其韧性关系不大。

4. 2 碳化钨粒度对耐磨性的影响

从试验所选的两种粒度的铸造碳化钨来看,在静磨损和小冲击能量条件下,粗粒度的碳化钨耐磨性稍高于细粒度碳化钨,但是在较大的冲击能量下,粗颗粒的铸造碳化钨抗磨能力较细颗粒有所降低,其原因可能是粗大颗粒碳化钨包含的铸造缺陷更多一些;另外大颗粒碳化钨的尖角更容易引起应力集中,在冲击载荷作用下发生崩碎,导致先期破坏。但是对三种粒度的球状烧结碳化钨YQ4 来讲,在静磨损和小能量条件下,粒度对耐磨性没有明显影响,而在大冲击能量下,中等粒度的20~30 目碳化钨球粒具有更佳的耐磨性,其原因尚不明了。值得注意的是在7 号试样中,我们采用了混合类型和粒度的碳化钨,除静磨损外,在各种冲击能量下均显示出较高的抗磨能力。在混合类型的碳化钨焊层中,对冲击的抵抗作用主要由粒度较大的球状烧结碳化钨来承担,而粒度较小的铸造碳化钨则充分发挥了其抵抗磨料介质切割、刮削的作用,另外从粒度搭配上讲细小的铸造碳化钨颗粒填补了较大的球状烧结碳化钨的空隙,耐磨质点的分布更加均匀、合理。

5 结 论

(1) 从不同类型的碳化钨合金来看,在静磨损条件下粒状铸造碳化钨具有很高的耐磨性;而球状烧结碳化钨则具有更好的抗冲击磨料磨损能力。

(2) 将不同类型和粒度的碳化钨按适当比例搭配后显示出很高的抗冲击磨料磨损性能,在这方面仍有探讨的余地。

参考文献:

[1 ] 陈献廷. 硬质合金使用手册[M] . 北京:冶金工业出版社. 1986. 53~55

[2 ] 中国机械工程学会焊接学会. 焊接手册(2)[M] . 北京:机械工业出版社,1992. 644~646

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号