磨削是一种以高速材料去除率获得较高工件表面光洁度的重要工艺。本研究采用田口实验法求得AISI D3钢的平面磨削最佳工艺参数。利用卧轴矩台平面磨床进行实验操作,L18正交阵列,输入变量有砂轮类型、切割深度、工作台速度、磨粒粒度和浆液密度。实验结果由S/N比进行优化并经过ANOVA的分析。研究发现CBN砂轮加工可以获得较高的MRR,Al2O3砂轮可以获得较好的表面光洁度;切割深度对MRR和表面粗糙度影响最大。

关键词:平面磨削,MRR,表面粗糙度,田口实验法,磨料

1 文献综述

1870年Poole为诺顿公司制造出第一台大规模精准外圆磨床。根据S Vulc的研究,硬质合金的粗糙度取决于砂轮粒度和切割参数。PV Vinay 研究发现干式磨削要比湿磨削能够获得良好的光洁度。

磨削工艺是磨料加工中常见的工艺,金属去除率和表面光洁度是分别对应数量和质量的重要输出响应。为实现金属去除率最大化,需要最大切割深度,最低工作速度和高砂轮速度。离线质量控制的田口实验法是一种综合有效的系统,可以减少重复实验的次数。磨料不仅用于冷却,还可以增加表面光洁度和MRR并降低工具磨损。本研究利用HSS钻对不锈钢SS304进行钻削加工从而研究其表面粗糙度的优化。在干式、湿式、压缩气体条件下利用氧化铝砂轮对AISI H11钢进行磨削加工时,发现压缩气体加工条件下切割深度的增加和进给速率的降低可以显著增加材料去除率。表面粗糙度随速度的增大和磨粒粒度的变化(从G46到G60)而降低。空气的加入有利于改善加工表面的光洁度。冷却液对切削力没有太大必要,但可以降低表面粗糙度。随着速度的增大,表面粗糙度降低;类似地,当切割深度增大时,表面粗糙度也降低。切屑和粘附是工具磨损的主要原因;切割速度是影响表面光洁度最重要的因素。不同冷却液的使用可以降低表面粗糙度并提高材料去除率。切割速度是外圆磨削中一个重要的参数。进给速率对表面粗糙度和金属去除率有着重要影响。工件材料为陶瓷或钢材质时,提高砂轮速度可以降低切屑平均厚度并增加砂轮的有效硬度,从而实现高效的材料去除率。表面光洁度随砂轮速度的提高而增大。在磨削碳化硅材质时,影响其表面完整性的参数主要是进给速率、切割深度、磨粒粒度等。对于特定的材料去除率,磨削表面上沿着磨削方向会产生裂纹。材料去除率较高时会发生颤动现象。在限定的材料去除率条件下,SiC砂轮可以用于Si3N4的精准成形磨削以获得一个较好的表面完整性。和溢流冷却相比,微量润滑(MQL)磨削不需要增大磨削力即可实现同等水平的材料去除率。CBN MQL磨削在批量生产工艺中也具有可行性。在表面光洁度方面,氧化铝砂轮要优越于CBN砂轮。高效能加工需求的不断增长要求较高的切割速率和进给速率,但同时也带来了较高的切割温度,从而降低工具寿命,且工件为硬质耐热材质时,切割温度还会影响产品质量。对此,传统的冷却方法就不是很有效;而低温冷却则可以显著降低工具磨损率、尺寸误差和表面粗糙度。

2 实验

利用卧轴矩台平面磨床进行实验操作;利用秒表计算MRR;使用Mitutoyo (SJ-210P)计算表面粗糙度。记录下每组实验的MRR和表面光洁度。

2.1 加工装置

利用Jones Shipman-540平面磨床加工工件,磨床由一个滑鞍、框架和一个立式柱构成;滑鞍包括工作台;框架包括纵向、横向、垂直进给用的手持砂轮;立式柱包括一个卧轴和砂轮。磨床驱动为1.5KW的电机。

2.2 参数

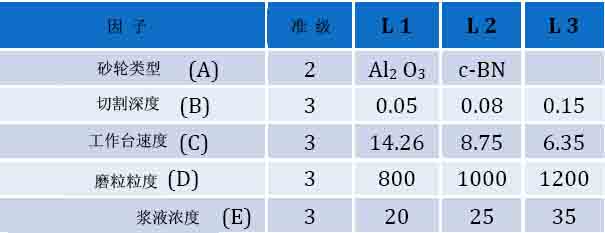

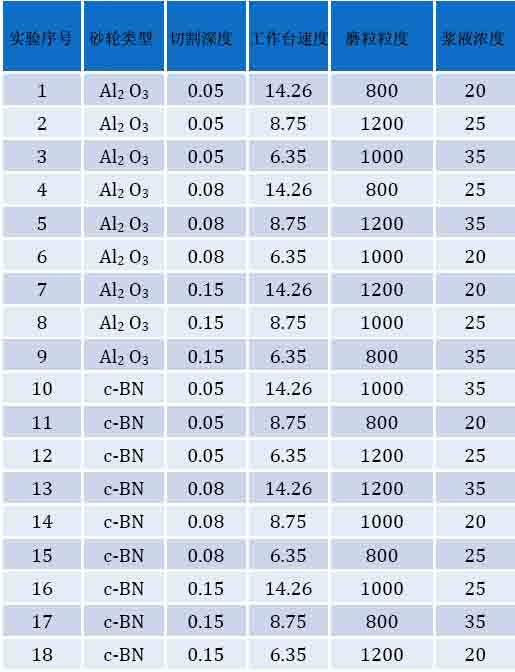

本实验选择五种不同的工艺参数。L18正交阵列为实验设计方法之一。

用电子秤测得工件的初重;然后利用CBN砂轮、氧化铝砂轮和磨粉浆将材料加工出预期的深度。总共18组参数不同的实验。利用秒表计算磨削工件所需的时间。对磨削加工处理后的工件再次进行称重。利用公式[MRR=(Wb-Wa)/t]求得材料去除率。利用Mitutoyo (SJ-210P)计算加工表面的表面粗糙度。

3 实验结果和讨论

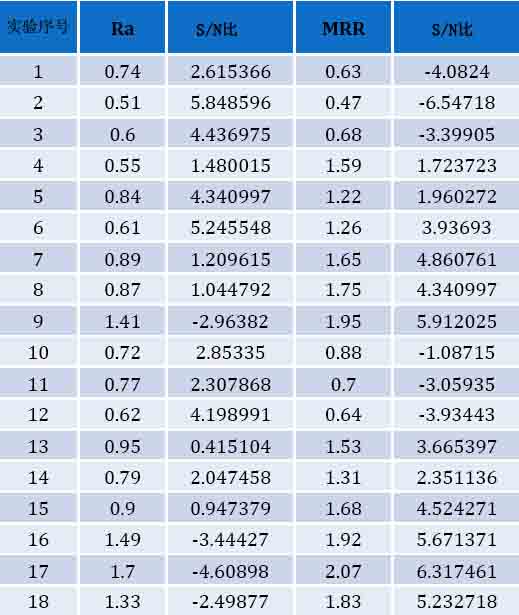

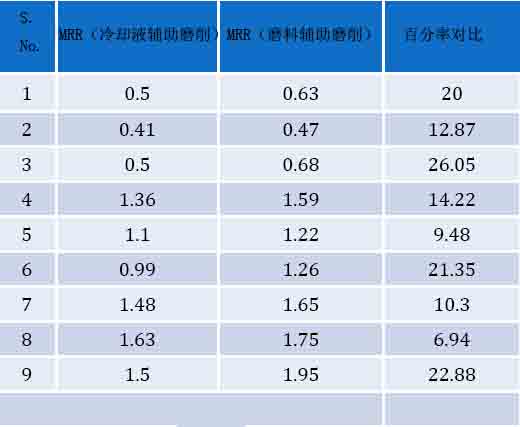

根据田口实验法推荐的标准程序对实验结果进行分析。MRR对应的S/N比和表面粗糙度如表三所示。

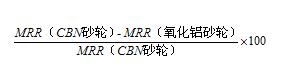

实验观察到CBN砂轮加工时的材料去除率要比氧化铝砂轮加工时的材料去除率要大。因此,将CBN砂轮作为磨削工具使用会导致加工表面的快速磨损从而改善MRR。改善程度的计算公式如下所示:

改善程度=

经计算发现使用CBN砂轮可以将材料去除率改善10.98%。

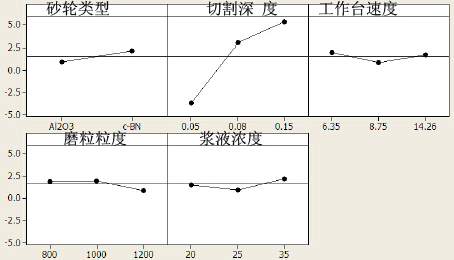

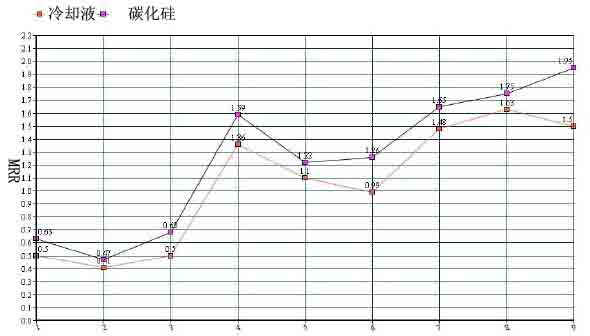

统计图二:工具方法主效应图

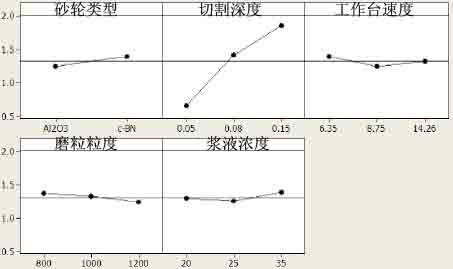

3.2 对表面粗糙度的影响

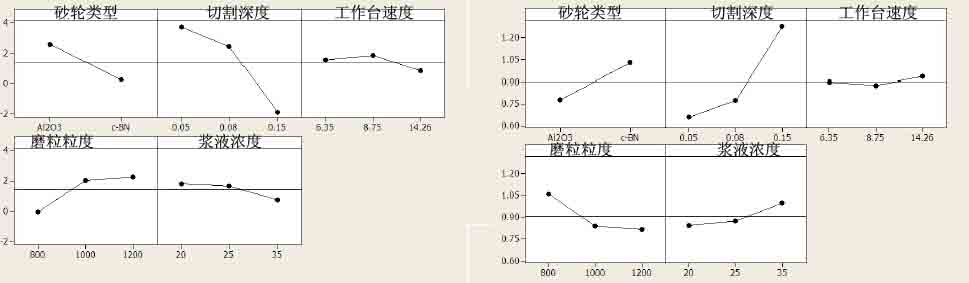

3.3 磨粒辅助/冷却液辅助磨削的对比

为对比磨粒辅助磨削和冷却液辅助磨削,研究采用氧化铝砂轮和SS 5200冷却液进行9组实验操作。

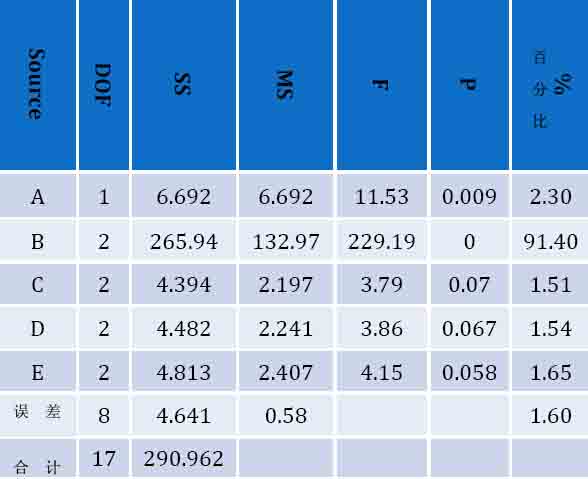

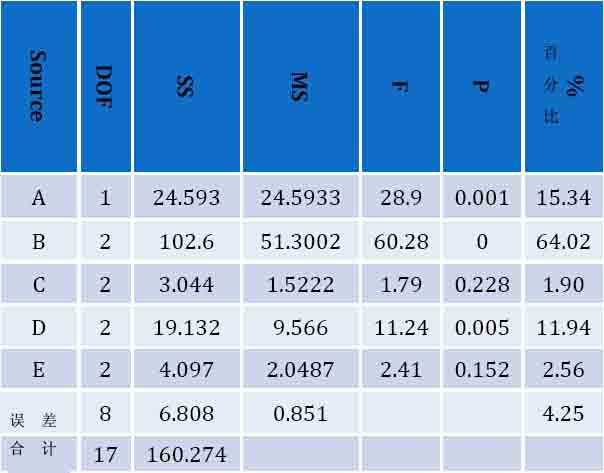

利用ANOVA预测不同工艺参数对性能特征的影响比例,每个因子的影响比例如表5所示。

4 结论

切割深度是表面粗糙度和材料去除率的显著影响因子,影响程度分别为63.91和95.84。

使用CBN砂轮、磨粒粒度为800、浆液浓度为35%,切割深度为0.15切工作台速度为8.75mm/sec时,材料去除率达到最大。

使用氧化铝砂轮、切割深度0.05mm、工作台速度8.75mm/sec、磨粒粒度为1200切浆液浓度为25%时,表面粗糙度达到最佳实验数据。

氧化铝砂轮和CBN砂轮相比,使用CBN砂轮可以是MRR改善10.98%;而使用氧化铝砂轮则使表面质量改善24.19%。

采用氧化铝砂轮磨削时,磨粒辅助磨削工艺要比普通冷却液辅助磨削能够改善MRR16%。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号