摘要:平面磨床的结构由底座构成,底座则支撑着其他机床零件,如床柱、往复台、砂轮、主轴和主轴电机等。利用平面磨床加工时通常会在工件上观察到纹路。研究表明一些机床零部件会产生过大的振动,这些纹路就是由于机床结构的振动所致。因此,对工作状态下机床的特性进行研究就十分必要。共振会导致机床机构本身和零部件的陡然振动,进而影响表面抛光并产生纹路。本研究对最大工作速度为3000rpm的平面磨床模型进行重新设计和研究分析。为避免产生共振,机床模型尺寸进行了修改,模型的自然频率进行降低或增大。实验研究法成本昂贵,研发周期长;因此,本研究采用的是有限单元法(FEM),对机床的振动特性进行研究。借助模态分析法对平面磨床进行建模和分析以找到引起振动的薄弱环节,然后改善薄弱环节的设计,重复分析步骤并将振动降低到可接受程度。实验还对振幅和振动速度进行谐波分析,利用分析性程序对FEM的预测值进行确认。

关键词:平面磨床,共振,振动,频率,谐波分析

多数工程机械及其结构在某种程度上都会发生振动现象,一台机床也不能完全避免机械振动。一般情况下,多数系统的振动幅度都较小,但也有一些新机器在投入使用之处会发生剧烈振动,其原因可能在于机床结构的设计问题。这种振动如果利用一定的分析方法,可以得到规律性结论,用于解决机床可能会出现的故障。

振动分析以以下特性假定其特殊意义:

* 从设计的角度来看,需要了解振动的量级和频率以确保产生的应力在加工材料所能承受的范围内;

* 如果发现在一定速度下操作机床时,机床以一定的频率发生共振,那么就可以根据此参数进行调整并最终避免振动;

* 在振动衰减和振动隔绝方面,有必要了解振幅和频率以选择正确的阻尼材料。

振动的成因

* 机械结构中有两个因素影响着振幅和振动频率,一个是施以的激发(态),一个是机械结构对此激发的响应。激发(态)或结构的动态属性的变化会引起振动的变化。激发态的起因一方面是外部来源如地面、侧风、地震等;另一方面是机床结构的内部来源如移动载荷,旋转和往复的电机、机械等。这些激振力和运动在时间上呈周期性或谐波性,亦或是冲击和脉冲负载,又或者具有天然的随机性。

* 机械结构对激发态的响应取决于应用方法、激振力和运动的位置以及机械结构的动态属性如天然频率和固有阻尼水平。

振动的降低

降低激发态或机械结构对激发态的响应可以减弱机械结构的振动水平。有时,在机床的设计阶段通过改变对应装备、重新部署机床结构就可以降低激振力和运动从而确保产生的振动不会传输至底座支撑系统。移动激发态来源至另外一个位置或者增大结构中的阻尼可以改变结构的刚度,从而改变结构性响应。

平面磨床

* 平面磨削工艺用于对平整工件表面进行抛光加工,是一种利用砂轮对工件上的金属或非金属切屑进行去除和抛光的磨料加工工艺。通过平面磨削可以得到精致的工件表面。

* 平面磨床由砂轮、卡盘、往复台或者回转台构成。加工工件时,用卡盘夹持着工件。对于铁磁材质的工件则使用磁铁卡盘;对于非铁磁和非金属材质的工件则采用真空或机械夹持的方式。在加工非铁磁材质的工件时,如果仅有磁性卡盘可用,则可以使用铁磁钢或铸铁制备而成的机用平口钳夹持工件。平面磨削工艺中需要考虑的因素主要是砂轮材料和工件材料。

* 典型的工件材料有铸铁和低碳钢,这两种材料在加工时不易堵塞砂轮。其他材料还包括铝、不锈钢、黄铜和塑料等。在进行高温磨削加工时,材料容易被弱化并容易被侵蚀,进而导致材料磁性的损失。

* 平面磨床的精度取决于机床类型和用途,多数平面机床都能够实现±0.002mm(0.0001”)的精度。

文献综述

Y.X.Jiang, W.X.Tang, G.L.Zhang, Q.H.Song, B.B.Li和B.Du利用模态试验对磨床的动态特性进行研究和分析。该试验在改善磨床的动态特性方面为优化结构参数奠定良好基础。

Z.Y. Weng, W.D. Xie, B. Lu, Y.W. Ye, H.Yao and X.S. He对平面磨削工艺中的磨削颤振和表面纹路进行试验研究。实验结果显示切削深度是影响磨削颤振和表面纹路的首要因素。

Zeyu Weng, Bo Lu, Hongwu You,Honggang Ding, Yong Cai, Guanchen Xu和Nannan Zhang研究了砂轮形貌对磨削颤振和表面纹路的影响。研究结果表明磨削深度是其主要影响因素。实验对磨削颤振和表面纹路的形成机制做了进一步研究。

Tonshoff, H.K.,和Foth, M对外圆磨削工艺中单粒金刚石修整引起的表面纹路进行研究。实验结果显示修整导致的圆周纹路和砂轮振动引起的纹路类似。

方法论

ANSYS是一个用于工程分析的有限单元计算机程序,是整个CAD环境不可分割的一部分。FEA分析的最终目的是为了在算术上重新塑造一个实际工程系统的特性。换而言之,FEA分析必须是物理原型的精确数学模型。广义上讲,该模型由所有节点、单元、材料属性、有效常数、边界条件等构成。

*平面磨床模型的规格

平面磨床模型材料为铸铁,杨氏模量11001N/mm2,泊松比0.28,密度7.8×10-6kg/mm3。模型尺寸规格如下:

床身2000×500×700mm,厚度20mm;

床柱400×200×700mm,厚度20mm;

砂轮头280×200×180mm,厚度20mm;

工作台1400×385mm,厚度100mm。

*砂轮规格如下:

砂轮直径200mm;厚度50mm;砂轮重量6kg;主轴重量16kg;电机重量15kg。

主轴材料为钢,杨氏模量21000N/mm2,泊松比0.28,密度7.8×10-6kg/mm3。主轴模型尺寸如下:

直径70mm;前轴承(Φ60×Φ100)mm;后轴承(Φ50×Φ90)mm。

模型上施加的负载和力如下:

砂轮负债20kg;电机负载30kg;砂轮承力0.44kg;电机承力0.7226kg。

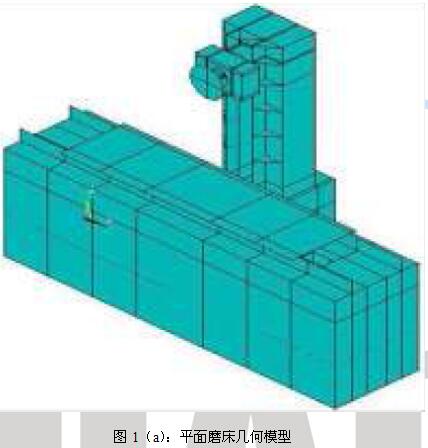

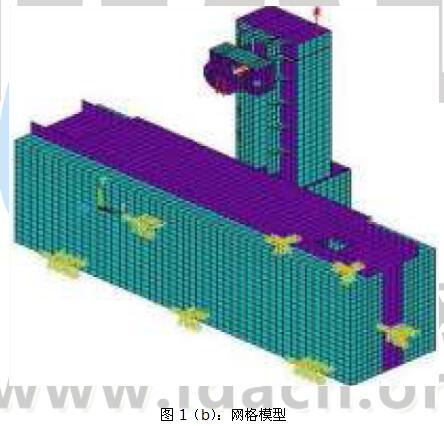

平面磨床几何模型

图a、b为平面磨床的几何模型和网格模型。先对磨床外壳施以负载,然后在Y轴方向上对其施以力。

利用模态分析求得结构或机床零部件的特征(自然频率和模型形状)。表1为模型共振时的频率。

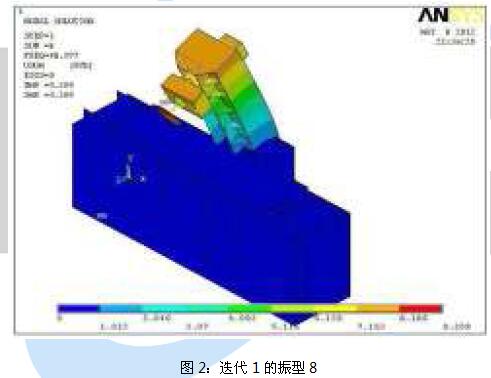

模型1的振型

图2为48.977Hz处的振型8,如图所示,床柱的振型在YZ面偏移。

模型1的谐波响应分析

结构系统中任意的持续循环负载都会产生持续循环响应(谐波响应)。谐波响应分析可以预测结构的持续动态特性,进而能够验证模型设计是否能够成功解决力振动引起的共振、疲劳和不利影响。

谐波响应分析是一种确定线性结构对负载的稳态响应的技术,可以计算若干频率处的结构响应并绘制出相应量和频率图;谐波响应可表示为振幅图和振动速度图。

(详细内容敬请点击这里)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号