引言:氧化铝由于其优越的生物力学特性被用作常见的膝盖植入生物材料。但复杂的几何形状和较高的表面完整性要求使得膝盖植入材料的精加工工艺比较困难;这种加工力学和损伤机理尚未得到充分研究。为更好地探究氧化铝磨削工艺的机制,本文提出一种浅切割深度的氧化铝单颗磨粒磨削工艺的数字模拟方法;利用Johnson-Holmquist本构模型建立了一个关于单颗陶瓷磨粒磨削工艺的3D有限元模型。采用破坏应变(FS)作为自定义元素去除标准,以此来说明磨削过程中的损伤机制。加工沟槽的预测形貌和实际观测到的沟槽形貌的关联性较好。在不同FS条件下对表面和亚表面的微裂缝进行表征,并研究了推力、摩擦力和磨削力。此外,实验还对加工沟槽表面下不同位置上的材料特性进行分析以此阐明亚表面裂缝的产生和传播。

关键词:生物陶瓷,加工损伤,表面完整性,磨削,有限元分析

1、引言

Van Manen等人的研究表明,美国约有2700多万成年人患有膝关节处骨关节炎疾病。该疾病主要是由保护性软骨磨损进而引起骨头间相互接触摩擦所致。通过全膝关节置换术(TKA)来修复膝关节功能则是常见的一种治疗方案;在TKA治疗中,将整个关节置换为人造膝盖植入材料。目前,常见的不锈钢材质、钛材质和钴-铬合金材料的膝盖植入都存在点状腐蚀、应力腐蚀破裂、离子析出和较差的耐磨性等缺陷,这些问题会导致过敏症、骨萎缩和无菌性松动并最终导致膝盖植入失败。而陶瓷生物材料则可以避免这些并发症。陶瓷具有生物兼容性,且由于其高硬度、高耐磨性和高强重比而具有良好的耐用性。此外,陶瓷的体内润湿性和润滑性较好,能够进一步降低摩擦和磨损。

氧化铝自20世纪70年代就作为生物陶瓷材料广泛应用于骨科设备器材,除了它作为陶瓷的优点,可靠性也十分重要。例如,氧化铝的断裂韧性低,这使得材料表面或亚表面上瑕疵部位的裂缝扩散的更快;而减少这些瑕疵就成为材料制备工艺中改善材料强度和提高膝盖植入性能的关键技术。减少材料表面的瑕疵尤为挑战性,因为加工工艺过程很容易导致加工损伤;通过研究分析材料去除机制,就可以改善这种加工损伤。

材料去除机制分为脆性和韧性两种模式。在脆性模式中,材料去除伴随着裂缝形核、裂缝扩散和裂缝合并。对氧化铝进行磨削加工就是传统的脆性模式,通常会导致表面和亚表面损伤以及强度退化。另一方面,韧性模式中的材料去除通过严重的塑性形变和碎屑形成来实现。在磨削加工中,当加工深度低于切削深度临界值时,有剪切片形成。

由于磨削加工包括多种磨粒随意分布的切削刃,所以通常采用单颗磨粒磨削工艺来研究材料去除机制。虽然有研究建立了陶瓷加工的数字模型,但很少对材料模型发生的塑性形变和损伤演变进行详细研究。在精确预测形貌、损伤、磨削力和瞬时应力方面的氧化铝加工模拟也比较少。本文目的:(a)利用压力依赖性柔性模型模拟单颗磨粒磨削工艺;(b)研究氧化铝加工工艺的材料去除机制;(c)预测磨削表面的损伤。

2、氧化铝本构模型文献综述

一些研究利用弹性和弹塑性材料模型对陶瓷加工的建模进行了研究。Chuang等人利用弹性材料模型采用切入磨削刀具对氮化硅加工工艺中的应力场进行模拟。Patten等人模拟了碳化硅的单点金刚石磨削。利用压敏Drucker-Prager本构模型对延性特征进行合并。但这些模型都不能预测加工损伤。为获得陶瓷加工工艺中韧性/脆性材料去除机制,本构模型必须考虑损伤的演变。

也有一些研究在利用本构模型进行实验时考虑了损伤演变,但却忽略了塑性形变。Liu和Zhang等人提出了一种连续介质损伤力学(CAM)的方法来模拟陶瓷加工。该模型考虑了陶瓷材料的累积损伤并模拟其脆性特征。Tan等人利用离散单元法(DEM)模拟陶瓷加工工艺中裂缝的产生及扩散。堆积材料可以看作是离散颗粒粘结在一起的集合物。在外力作用下键合发生破裂,裂缝随之形成。该模型能够有效模拟脆性模式中裂缝的产生和扩散。但该方法未考虑塑性形变。这些模型不能预测延性材料去除和碎屑产生。

利用本构模型,如JH-2,将弹塑性形变和损伤演变结合起来对陶瓷加工进行模拟的研究比较少。Cronin、Johnson和Holmquist等人在不同切割深度和切削速度条件下利用JH-2模型对2D单颗磨粒加工碳化硅进行研究分析。实验对加工形貌进行分析并观测了表面裂缝;但由于该模型为2D模型,限制了预测能力。

3、模拟程序

本实验利用单粒磨削工艺来模拟氧化铝单颗磨粒磨削加工;采用外显算法,原因:(1)JH-2本构模型是一个内嵌用户材料;(2)可以更有效地解决磨削工艺的动力特性。利用JH-2模型获得弹塑性特征和损伤演变。

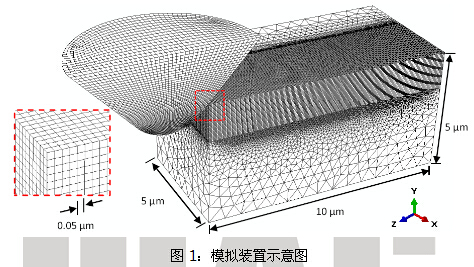

实验所用网格构造如图1所示。单颗金刚石定义为三维固态基体,锥角85°,刀尖半径1.6μm。磨粒沿Z轴方向移动。沿磨削方向使用0.05μm精细网格以便更精确地获得瞬时特性和由此产生的沟槽轮廓。

底平面上的边界条件为固定值,实现工件参数的适当约束。模型和Y-Z面对称以此降低计算时间。

磨粒几何形状、磨削深度和磨削速度的模拟值与实际实验值一致性较好。切割深度为0.8 μm,磨削速度为1600m/min。摩擦系数为0.1,对磨削刀具和工件间的较低摩擦状况进行模拟。

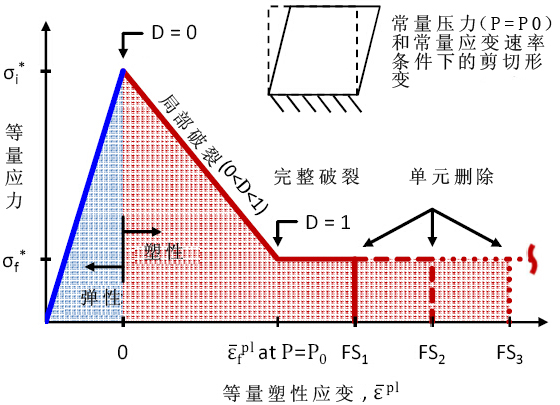

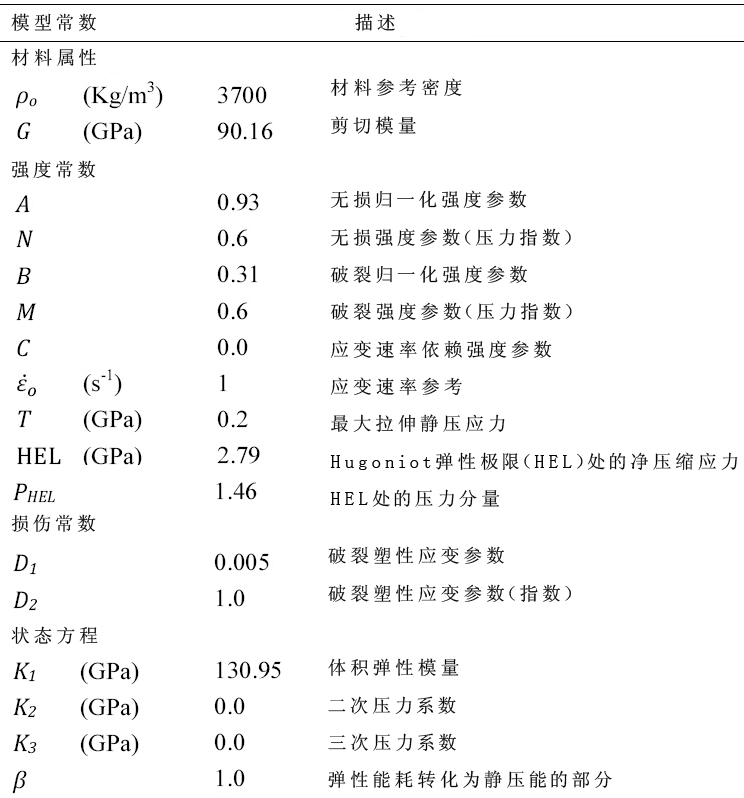

Johnson-Holmquist(JH-2)模型是弹性-塑形-损伤模型,在氧化铝加工的模拟实验中尚未得以实现。JH-2模型是一种用于描述诸如陶瓷和玻璃等承受较大应变速率和较高压力的脆性材料的压力依赖性本构模型;它以塑性应变的增大为基础采用损伤累积标准,能够获得柔性/脆性材料的去除机制。该模型还能够模拟承受较大应变、应变速率和较高压力的脆性材料的力学响应和破坏特性。图2为JH-2模型损伤和断裂的一个物理示意图。JH-2模型的本构方程的解释说明参照参考文献,本文不再详述。表1为用于JH-2模型的氧化铝参数。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号