摘要:磨料流加工(AFM)是以磨料介质在压力下流过工件所需加工的表面,进行材料去除以改善工件表面粗糙度。AFM对复杂的内表面和难以加工表面是最为有效的可加工方法。本文利用田口分析法在6061铝合金工件上进行实验,以此来研究不同输入参数对材料去除率(MRR)的影响,磨料粒度、载体性能、循环次数和磨料浓度是影响AFM性能的重要参数。工艺变量对MRR的影响是本文的研究目的。

关键词:磨料, 加工, 精磨, 田口法

1、引言

磨料流加工(AFM)是以磨料为介质在压力下流过工件所需加工的表面,进行材料去除以改善工件表面粗糙度的一种新型机械加工方法。AFM工艺通常有三种类型:单向、双向、轨道AFM。在双向AFM工艺中有两个汽缸存料,一个来自下汽缸泵的磨料装载介质,一个来自上汽缸构成一个磨料加工。对于复杂非对称形状或轮廓的零部件、孔洞和底切,就需要进一步的精加工以获得更好的工件质量性能和生产力。载体磨料在压力下流经工件,AFM工艺中的载体性能十分重要,必须具备良好的粘弹性和非粘性。所用聚合物磨料介质要有良好的流动性,自我可变形型以及研磨性能。工艺所用载体通常为硅聚合物的粘性液体;所用磨料通常为碳化硅、氧化铝、碳化硼和金刚石等。夹具设计是影响输出反映的重要因素。研磨类型和研磨位置取决于机床和夹具类型。

2、文献综述

T.R. Loveless等人利用车削、铣削、磨削和走丝电火花加工研究AFM工艺对工件表面的影响。所研究加工特性包括材料去除率和表面精加工改善。统计分析发现加工工艺类型既影响金属去除又影响表面精磨。工件初始表面状况对金属去除影响显著。AFM工艺对走丝电火花加工的改善特别明显。介质粘性对表面质量影响特别明显,挤压力的影响则不大。

V.K. Jain等人研究发现AFM工艺能为诸多工业零部件加工出表面生成率经济可行的高质量工件表面和精密容差。该研究利用有限元素法(FEM)对外表面精加工中的AFM工艺进行研究。为研究AFM的材料去除机制,实验建立了单个磨料上作用力的有限元素模型。利用响应曲面法(RSM)分析研究挤压力和循环次数对材料去除和表面精加工的影响。最后,将有限元素模型求得的材料去除数据和AFM工艺的实验值进行对比。Jain提出了一种反向传播神经网络模型和一种并行于拉格朗日乘子算法的二次网络。该模型将性能指标最小化至适宜的加工条件,从而求得最佳精加工参数。

Ramandeep Singh等人研究发现利用半固态粘弹性或粘塑性磨料装载介质在工件表面流动可以实现材料去除。实验对磨料装载粘弹性介质的不同外流通路或出口对工件表面性能的影响进行了研究。结果表明,对介质外流有单通路或单出口的工件表面的材料去除较高,表面粗糙度改善程度较好;工件性能随介质外流出口数目的增多而降低。

Liang Fang等人研究发现温度对加工效率的影响至关重要。介质温度随循环次数增多而增高,也即介质粘度随循环次数增多而下降。AFM试验表明循环次数的增大会显著降低材料去除并降低表面粗糙度的改善程度。使用不同粘度的介质时,高粘度介质的材料去除率更高,表面粗糙度改善程度在最初循环次数阶段也比低粘度介质的表面粗糙度改善程度要好;但随着循环次数的增多,不同粘度介质的表面粗糙度改善程度的差别逐渐降低。根据介质的穆尼粘度和温度之间的关联可以得知,温度升高直接导致介质粘度的下降。当加工循环增多时,介质温度迅速升高,介质粘度随之下降。为研究材料去除率随温度的下降机制,实验利用计算流体动力学(CFD)预测磨料的运动趋势,并构建了一个AFM二维模型。模拟结果表明,介质温度增高会引起磨料颗粒的旋转趋势增大,进而导致材料去除率下降。

Jose Cherain等人的研究中,不同工艺参数包括磨料粒度、加工时间、磨料硬度和磨料速度。实验结果表明加工效率和加工时间以及加工材料的机械性能关系密切。AFM工艺可以实现良好的表面精加工且不会影响工件的几何公差。

R.S. Walia等人将AFM工艺和磁力相结合以此来研究材料去除率的改善。通过对螺线管施以直流电流,在圆柱形工件标准长度的周围产生垂直于工件轴的磁力。实验对影响工艺的不同参数进行讨论并研究了其中的关键参数。

M. Ravi Sankar等人研究表明AFM工艺在二十世纪六十年代主要用于去毛刺、抛光和复杂形状难加工表面的处理,利用磨料粘弹性聚合物进行加工。采用两个垂直对立的液压缸反复挤压工件和工具之间的磨料;介质所到之处即发生研磨作用。AFM工艺的关键因素是机床、工具和磨料介质。

工艺输入参数如挤压力、循环次数、磨粒组份和类型、工具和固定装置对AFM输出响应(材料去除和表面精整)都有影响。AFM工艺加工得到的表面粗糙度可达0.05μm;去毛刺孔可达0.2mm。AFM在航空航天、医学、电子、汽车、精密模具等诸多工业领域有着广泛应用。为克服AFM工艺中的一些缺陷,如较低的精磨率和修整几何精度等,研究者提出了多种方法,如M-AFM、DBGAFF、CFAAFM、螺旋抛光和R-AFF等。

3、实验设计

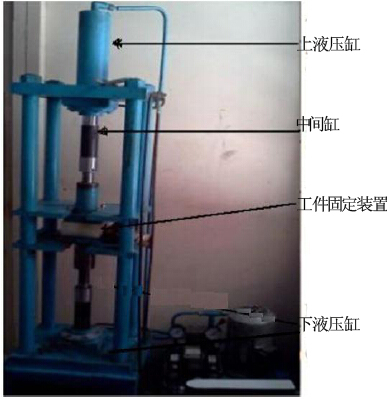

图1为AFM工艺的桌面装置的装配图。两个汽缸:液压缸和介质缸。沿工件的加工表面或狭窄通道以液压或机械方式将介质从填料室挤出至空室。介质以一定循环次数在填料室之间反复挤压。柱形工件固定在夹具上。利用活塞对介质施以挤压力时产生了两种力:径向力和轴向力。实验所用介质为硅聚合物。活塞的初始位置影响介质容积。连接控制单元的液压缸控制着介质的运动。利用法兰将介质缸之间的固定装置夹紧,如图1所示。

利用AFM工艺在圆柱形工件上进行实验操作。先将介质在试验工件上试加工20-25个循环使其混合均匀。由预备试验结果可知,三个显著变量为循环次数、磨料粒度和磨料浓度。实验中改变其中一个变量,保持其他为常量。每次加工都计算材料去除率输出响应以此作为性能指标。

3.2 实验材料

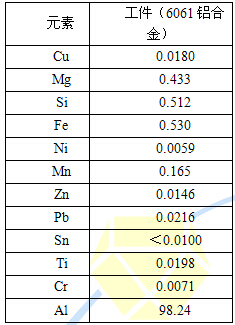

工件材料为6061铝合金,工件上待加工的孔洞经过钻削加工和镗削加工以达到要求尺寸,如内直径7mm、外直径12mm、长度50mm。利用AFM工艺对内圆表面进行加工。所用介质为硅聚合物、液压油和磨料(碳化硅)。每个工件加工若干循环然后进行丙酮清洗。

3.3 固定装置

固定装置有尼龙材质制备而成,用于夹持工件,如图2所示。

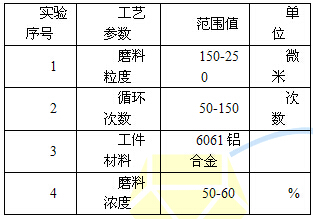

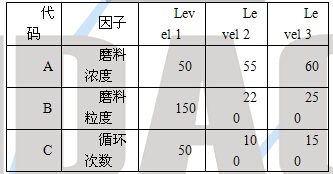

所选参数及其范围值如表1所示。

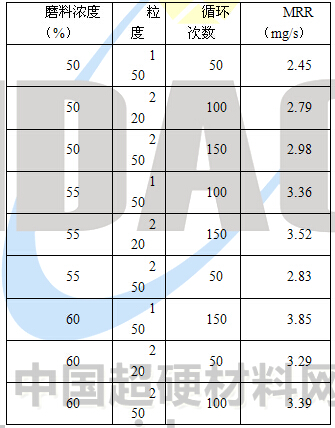

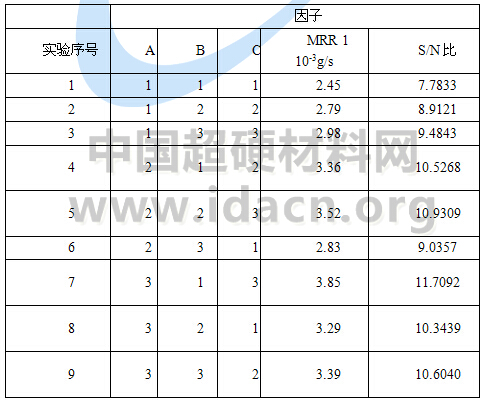

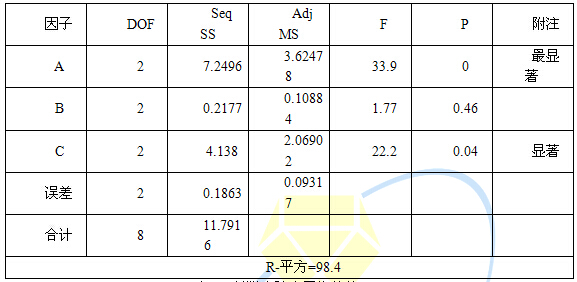

采用L9正交阵列使用田口法对实验结果进行分析。输入参数为磨料浓度(A)、磨料粒度(B)、循环次数(C);输出响应为MRR。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号