一、适用范围

用于光学球面镜片、棱镜的粗磨、精磨。

精磨片主要用于光学玻璃粗加工后进行精加工,精磨片一般采用金属结合剂,超精磨片一般采用树脂结合剂。根据光学玻璃的物理特性,采用不同类型的结合剂精磨片加工会获得较好的加工效果。精磨片的使用与冷却液配合使用,以保持加工自锐性。

标记:精磨片标记应写明产品的结合剂类型、几何尺寸及粒度等相关信息。其书写格式及顺序如下:

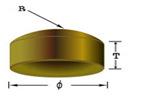

结合剂 外形尺寸(外径*厚度 工作面半径) 微粉粒度

示例:TN00102-φ8*3 SR-15,596 1200#

二、产品规格

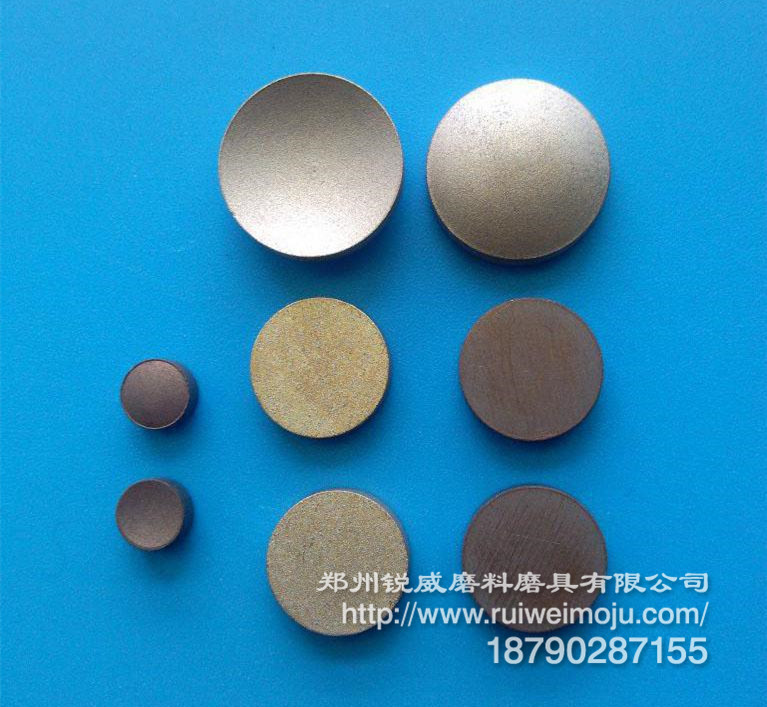

直径φ(mm) | 3~20 |

厚度T(mm) | 3~15 |

工作面曲率(凸凹同R) | 用户指定 |

金刚石粉粒度 | 400#~10000# |

浓 度 | 50%、75%、100% |

结合剂种类 | 金属或树脂 |

目前常用的规格有φ6*4,φ8*3.5,φ10*5,φ16*3(0.5C,1C,2C,3C,4C,5C,6C,7C,8C,9C)等。磨粒型号有W20,W14,W10,W7等型号。

三、产品优点

采用进口工艺和配方制作,磨削快,精度高,无划伤。使用寿命长,有效稳定光圈;单次修整使用周期长,加工出的产品尺寸一致性好。

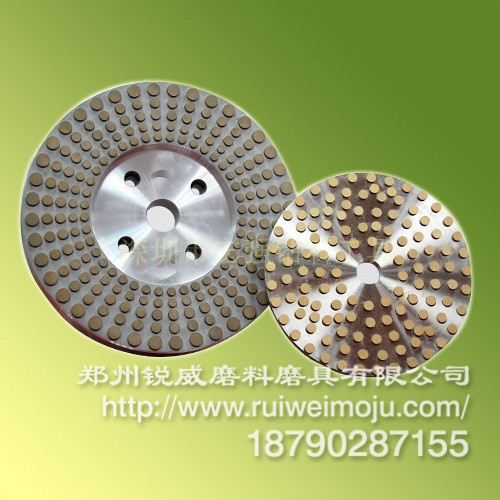

使用时,将金刚石片贴在磨削工具盘上,运用湿法磨削进行加工。

1、精磨片的选用

在选用金刚石精磨片时应注意以下几点。

1、粒度的选择

2、由于精磨工序处于粗磨和抛光工序之间,起到了承上启下的关键作用,因此正确选用合适金刚石粒度的精磨片显得尤为重要。选用的原则是所用精磨片必须既能有效除去上道工序留下的粗磨加工痕迹,又能确保本道工序产生的细划痕在后续抛光中被彻底消除。对于普通望远眼镜所用的光学元件,一般只需采用金属基的1200#或1500#进行一道工序(光学元件表面粗糙度Ra值达到为0.16~0.32μm),即可转入抛光。而对于显微镜,照相机等仪器对光学元件有较高要求的,可采用两道精磨,先采用1000#和1200#的金属基进行一道精磨,然后再用1500#或1800#的树脂基丸片进行第二道精磨(光学元件表面粗糙度Ra达到0.10μm以下)。

精磨片粒度选用过粗,较明显地在精磨后的光学元件表面即可见到粗磨时留下的菊花状痕迹,或在抛光后的光学元件表面留有亮点等。

2、精磨片尺寸的选择:

主要从被加工光学元件的曲率半径,粘贴丸片的铸铁模表面积两方面考虑,确定精磨片的尺寸和试用范围。具体如下表所示:

光学元件的曲率半径(mm) | 10-20 | 20-30 | 30-50 |

精磨盘表面积(cm2) | 6-25 | 25-50 | 50-100 |

精磨片尺寸: 直径*高度(mm) | Ф4*3 | Ф6*3或Ф8*3 | Ф8*3、Ф10*3(4)、Ф12*3(4) |

注:光学元件曲率半径在10mm以下的,建议使用金刚石面磨(总型)

3、覆盖比的确定

精磨片的覆盖比主要取决于精磨盘的曲率半径。可由以下算式计算得出。

覆盖比P=ZAP/AW=Z(D/2)2∏/2∏Rh=ZD2/8Rh

上式中Z_精磨片总数目

Ap_每片精磨片的面积

Aw_贴置模球缺表面积

D_精磨片直径

h_贴置模球缺矢高

实际使用中,覆盖比越大,冷却液流通越困难,可能出现磨屑不易排出,磨削效率低等现象。建议在加工平面或大球面元件时,使用覆盖比较小(约20%~30%)的磨盘,但在排列丸片时,应使用磨盘边缘丸片密度较中央部位稍高,这样有助于提高压强,增加切削力;反之,在加工小球面元件时,应使用覆盖比较大(约30%~40%)的磨盘,以确保磨具面型稳定。