申请人:湖南大学

发明人:陈逢军 梁火昌 尹韶辉 张磊

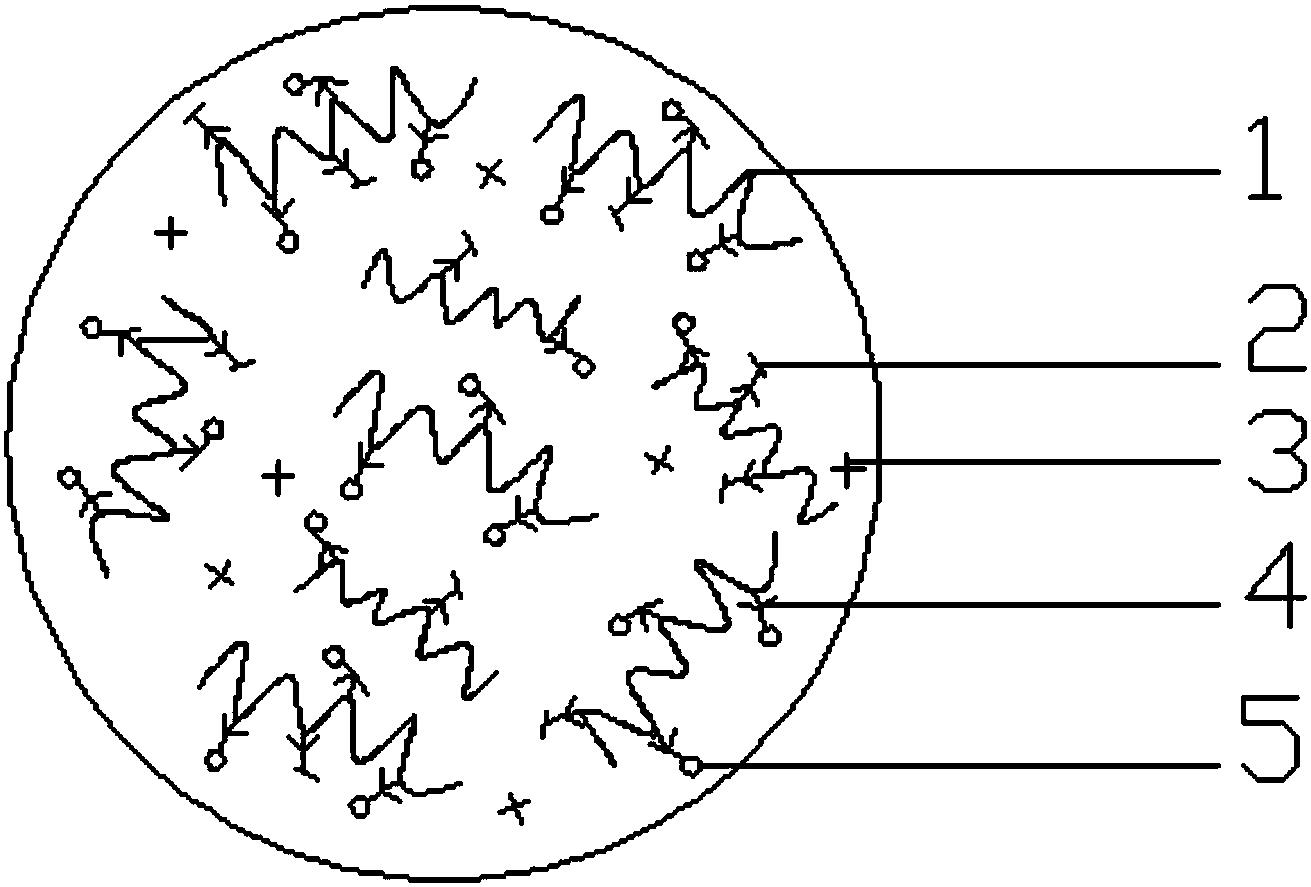

摘要: 本发明涉及一种复合丝材及制备方法,特别涉及一种用于FDM打印的磨粒均布的微细金刚石砂轮的复合丝材及制备方法,所述复合丝材由ABS树脂基体、聚氯乙烯(PVC)混料、金刚石磨粒、加工助剂组成。所述加工助剂由增塑体系、稳定体系、增强剂、偶联剂复配而成。所述复合丝材的制备方法包括:(1)将金刚石磨粒和无碱短玻纤均匀搅拌,将偶联剂配制成溶液均匀洒入;(2)将ABS树脂进行干燥;(3)将干燥处理后的ABS树脂与PVC混料、金刚石磨粒、其他加工助剂共混;(4)将混合物造粒;(5)将料粒进行挤出收卷得到丝材。用所述制备方法获得的复合丝材用于打印磨粒均布的微细金刚石砂轮,打印过程流畅无粘附,金刚石砂轮表面光洁,尺寸稳定性好,成本低。

2.根据权利要求1所述一种用于FDM技术的微细金刚石复合丝材,其特征在于:所述加工助剂由增塑体系、稳定体系、增强剂、偶联剂复配而成。所述增塑体系由二辛酯(DOP)/环氧大豆油(ESBO)以9:1的比例混合而成,所述增塑体系7~11%wt。所述稳定体系由1,1,3-三甲基丁烷(CA)/硫化二丙酸二月桂酯(DLTP)/硬脂酸锌(ZnSt)/硬脂酸钙(CaSt)以1:1:2:2比例混合而成,所述稳定体系2~3%wt。所述增强剂为无碱短玻纤,取1.5~2%wt。所述偶联剂为γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷,取0.5~1%wt,配制成溶液。

3.根据权利要求1~2所述一种用于FDM技术的微细金刚石复合丝材的制备方法,其特征是包括以下步骤:(1)将所述金刚石磨粒和所述无碱短玻纤加入螺杆搅拌机中,在50~60r/min转速下均匀搅拌,将所述偶联剂溶液均匀洒入;(2)将所述ABS树脂置于真空烘箱中,在80~100℃温度条件下干燥3~4小时;(3)向高速混合机中放入干燥处理后的ABS树脂,再逐次添加准备好的PVC混料、金刚石磨粒、其他加工助剂,在400~1000r/min的转速下共混2分钟得到均匀混合物;(4)将所述均匀混合物反复两次加入锥形双螺杆挤出机中,经过熔融、挤出、造粒得到混合均匀的料粒;(5)对单螺杆挤出机加装口模,将所述料粒加入单螺杆挤出机中进行挤出,对挤出的丝材经过收卷机进行收卷。

4.根据权利要求3所述一种用于FDM技术的微细金刚石复合丝材的制备方法,其特征在于:所述锥形双螺杆挤出机的挤出温度为210~240℃,机头温度为200~220℃,转速为100~1000r/min。

5.根据权利要求3所述一种用于FDM技术的微细金刚石复合丝材的制备方法,其特征在于:所述单螺杆挤出机中的拉丝成型温度设置为:加料段温度为160~170℃,熔化段温度为190~200℃,计量段温度为190~200℃,口模温度为170~180℃。

6.根据权利要求3所述一种用于FDM技术的微细金刚石复合丝材的制备方法,其特征在于:所述加装口模直径为1.5(±0.05)mm,得到所述挤出丝材直径为1.5(±0.05)mm,圆度±0.05mm。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号