申请人:中国科学院长春光学精密机械与物理研究所

发明人:彭利荣 马占龙 赵越 朱峰 隋永新 杨怀江

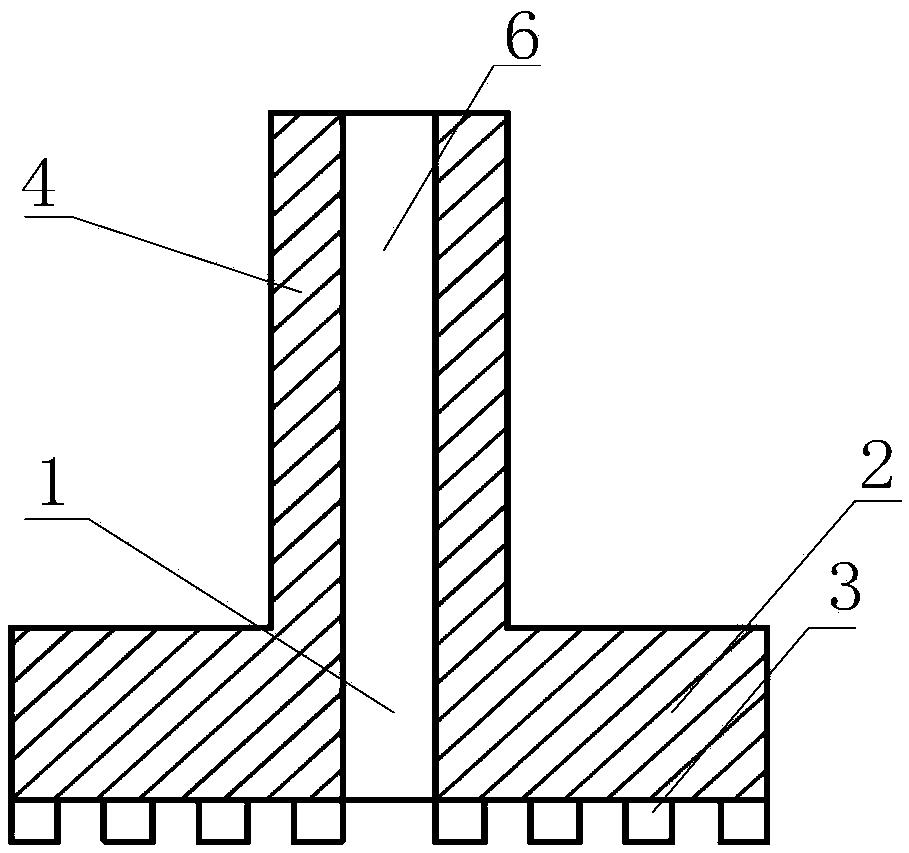

摘要:本发明涉及一种超精密磨削磨头及其使用方法,属于光学先进制造领域,以解决大中型平面镜加工中铣磨面形收敛差、亚表面损伤层深、后续抛光效率低的问题。该超精密磨削磨头包括圆饼状的基底,含金刚石微粉的圆饼状丸片,具有导流作用的中空连接杆,导流槽,所述的金刚石丸片用胶粘的方式均布在磨头基底上并用铣磨机床修整到较高的平面度,所述的连接杆与基底为一体式结构并与机床主轴相连,所述连接杆中央的导流槽可以在加工过程中提供冷却液。本发明的磨头制作工艺简单,成本低廉,使用安全可靠;采用的超精密磨削磨头对大口径平面进行有效的磨削,有效提高光学元件的表面面形,降低亚表面损伤层深度,显著提高后续抛光加工的效率和精度。

2.根据权利要求1所述的超精密磨削磨头,其特征在于,所述的丸片(3)胶粘在基底(2)上。

3.根据权利要求1所述的超精密磨削磨头,其特征在于,所述的丸片(3)为金属基底或者树脂基底,口径为8-12mm,厚度为3-5mm。

4.根据权利要求1所述的超精密磨削磨头,其特征在于,所述的丸片(3)呈环状均匀分布于基底表面,环间距为8-10mm,同一环上间距为5-8mm;所述丸片(3)的下表面面积之和与基底表面面积之比为1:1到1:2。

5.根据权利要求1所述的超精密磨削磨头,其特征在于,所述的导流槽(6) 为直径为8-10mm的通孔。

6.权利要求1所述的超精密磨削磨头的使用方法,其特征在于,包括以下步骤:对光学元件(5)的初始面形和中心厚度进行测量,根据测量结果规划超精密磨削磨头(1)的加工路径和不同位置的驻留时间,根据前期的去除函数规划加工的去除量,生成加工文件;将磨头移动到光学元件(5)中心或边缘位置,调整冷却液喷管的位置,保证加工过程中冷却效果最佳,加工完成后重新测量光学元件(5)的表面面形和 中心厚度,若测量结果达标,则完成加工;若没有达到预期加工效果,则按照新的测量结果重新生成加工文件,再进行加工;通过多次的检测和反复的迭代磨削加工,最终使光学元件(5)达到预定的加工目标。

7.根据权利要求6所述的超精密磨削磨头的使用方法,其特征在于,所述的超精密磨削磨头(1)进给方式为以螺旋线方式进给。

8.根据权利要求6所述的超精密磨削磨头的使用方法,其特征在于,所述的加工路径为超精密磨削磨头(1)从平面光学元件的中心到边缘或者边缘到中心的路径。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号