在瑞士国家科学基金会的支持下,研究人员发明了一项雕刻材料的新技术,用来构建微机械系统。其中最特别的部分,就是他们利用人造单晶金刚石生产出了一种极其微小的手表部件。

金刚石质地坚硬,韧度十足,有很好的导热性,并且高度透明,因此是很多机械设备和光学装置的理想材料。但同时,要将金刚石进行微米级(千分之一毫米)的精确切割又十分具有挑战性。在瑞士国家科学基金会的资助下,来自瑞士洛桑联邦理工学院的Neils Quack教授和他的团队发明了一种新的方法,可以从人造单晶金刚石上雕刻出一个微机械手表系统,即一只直径三毫米的擒纵轮和擒纵叉。

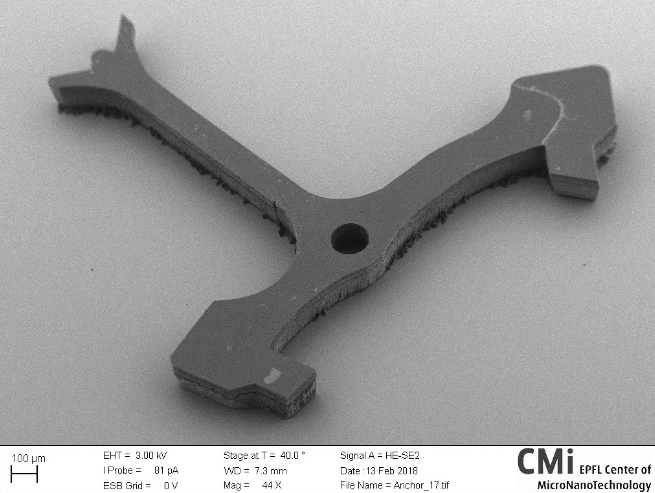

擒纵轮,人造金刚石制,宽3mm。

“反应离子刻蚀”技术广泛应用于计算机芯片领域,该团队对这一技术作了改善,成功地将人造金刚石刻蚀成0.15毫米厚的三维形状,比现存最厚的结构厚三倍。“我们正在逐渐靠近手表行业的标准厚度,也就是0.2毫米。”Quack说道,“这项技术引起了行业内关注,目前我们正在和一个瑞士手表公司洽谈。我们认为金刚石可以减少摩擦,增加动力储存,即延长手表需要再次上发条的时间。不过这还只是个有待证实的假设。”在制表业,金刚石还有其他的优点:它具有透明度,可以进行上色,此外,金刚石的无磁性也正是当前市场高度追捧的属性。

镊子尖端一个直径0.75mm的金刚石擒纵轮,下为一硅晶片,装配过程中作为支架。

一只单晶人造金刚石制的手表部件擒纵叉。

工业专利

之前,由于离子(带电原子)在电场加速时,不仅移动了选定位置的金刚石焊层,还侵蚀了规定目标形状的膜层,“反应离子刻蚀”技术只能产生厚度为0.05毫米的结构。因此,所得结构的厚度受到膜层抗力和厚度的限制。瑞士洛桑联邦理工学院微电子学研究所一位名叫Adrien Toros的科研助手在不到半年时间内,发明了一种双层膜,这种膜由一层铝和一层二氧化硅构成,铝层能很好地吸附金刚石,其外的二氧化硅层较厚,更能抵抗离子反应的影响。该项技术能加快刻蚀过程,实现几近垂直的深入切割。

在Innosuisse(此前为CTI)的支持下,该团队计划同瑞士的人造金刚石生产商Lake Diamond合作,此前他们已经共同申请了一项专利。该公司的首席执行官Pascal Gallo透露:“在中期我们将利用这项技术进行微米级部件的精准生产和商业化,从而扩大我们的制造领域。”

此外还有另一个项目也在实施中,研究人员正在努力从超纯金刚石中制作光学元件,例如,热成像过程中能在红外光谱中进行操作的透镜,以及工业切割所使用的激光器件等。

Niels Quack说:“2015年我开始这项研究时,从未设想过这些工业应用。但是多亏了Gebert Rüf Stiftung基金会的支持,让我们很快看到了项目的大好前景,然后成功地将其发展成实用的工业应用。于我而言,这完美地证明了基础研究经常会带来一些意想不到的应用,这对于工业领域来说十分具有吸引力。保持思维开放太重要了!”

这项研究在瑞士洛桑联邦理工学院进行,受瑞士国家科学基金会的SNSF Professorship支持(这项基金计划现已改为SNSF Eccellenza Professorial Fellowhips)。同时该项目也受到Gebert Rüf Stiftung基金会和位于伊韦尔东的Lake Diamond公司的支持,后者提供了人造单晶金刚石。该公司的首席执行官Pascal Gallo是论文的合著者。这些部件在瑞士洛桑联邦理工学院的微纳米技术中心进行了装配。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号