摘要:以MM52125 导轨磨床加工过程中的振动为对象.对其振动机理和相关的因素进行了理论分析,结合实验找出了砂轮头架主轴回转刚度存在的问题,提出了消除振动的方法。

本文研究对象为一台MM52125导轨磨床,该机床用砂轮圆周磨削时出现振动。磨削后的工件(C6120车床床身)的表面和溜板对研后出现明显黑白相间的波纹。如图1所示,波距t=26~32mm,工件斜导轨上比较明显,波纹波距有时成倍增加。

1 磨削加工中的振动

机械加工是机床、刀具和工件在加工时相互作用、相对运动和相互影响的复杂过程。从被加工零件的形成过程知道,如果机床切削时,刀具与工件之间存在着振动,致使刀具与工件之间产生相对位移,改变了它们之间的正确关系,就会在加工表面留下波纹。

图1 工件表面波纹示意图

磨削过程中的振动,和一般的机械加工一样,可以分为强迫振动、自激振动和混合颤振。强迫振动的特点是机床工艺系统中存在一激振源,其振动频率和激振源频率相等,和磨削量的大小无关。

自激振动的振幅和磨削用量相关,振幅随磨削时间加长而增长,其频率决定于机床—砂轮—工件系统的某些固有频率(砂轮和工件不接触情况下的频率)。混合颤振的特征为振动频率和强迫振动频率一致,但振动幅度随磨削用量的增加而增长比。

由于磨削加工的特殊之处,磨削颤振也比一般切削颤振复杂。实践中,多数采用试凑法,即改变磨削参数,如砂轮品质或增加机床刚性来消除磨削颤振。

2 实验内容、方法及结果

由前面分析可知,不同种类的振动起因和表现形式是不一样的。强迫振动的特点是和切削用量无关,振动频率和外激振动频率一致。自激振动和切削用量密切相关,磨削深度越增大,它越易被激发,并随磨削时间增加,振幅增大,频率下降,最后稳定在系统某一固有频率附近。混合振动是强迫振动和自激振动的藕合,它具有自激振动的特征,但振动频率和强迫振动频率一致。

1) 实验内容

·工件表面波纹分析 目的是确定工件表面波纹的频率分布和幅值大小,为其它测试工作提供依据,并用来评价最后效果。

·磨削试验 由前面分析可知,砂轮连续磨削的时间、深度对各种振动的影响是不一样的。所以,在不同条件下进行磨削试验并测定振幅和频率,以确定振动的类别。

·空运转试验 其目的是研究刀具和工件之间在空运转时产生的相对振动频率与磨削实验中测得的振动频率是否相关。

·激振试验 该试验是为了研究振动是和系统中那一阶固有频率相关而进行的。找出与磨削实验中出现显著的振动频率相近的固有频率,测定在这一固有频率下的振型,可为机床结构改进提供依据。

2) 实验方法和条件

工件表面波纹分析是针对已加工过的工件表面分析波纹出现的频率。

磨削试验是在工作现场对特制的试样磨削,然后将试样带到实验室经TALYSURF-6轮廓分析仪测量,经采样作频谱分析。

空运转试验是在机床空运转的情况下采用压力传感器、动态电阻应变仪和光线记录仪对机床静压导轨液压系统的压力脉动进行测量的。

电动机—砂轮系统的振动是由加速度计、磁带记录仪及信号分析仪组成的测量系统进行测量的。激振试验是采用激振器、超低频功率放大器和超低频频率特性测试仪组成的系统完成的。

3) 实验结果和分析

·测量出工件运动速度为V工=42~46m/min,波距t=32~36mm,所以工件表面波纹频率f为

f=V工/t=(42~46)×1000/(32~36)=19.4~24Hz

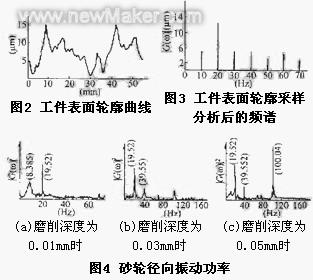

·试样分析 试样的磨削条件与磨削床身一样。工作台运动速度为45m/min,TALYSUBF-6轮廓分析仪测出的工件表面轮廓曲线如图2。图3为对试样表面进行四次平均后计算出的频谱。从图2可以看到,试样表面平面度小于12.7µm,对应频率为20Hz的振纹幅值最大,为40Hz、60Hz处的两倍。和前面用直接观察工件表面得出的结论一致。

·由于是采用圆周磨削,磨削过程中用加速度计在砂轮主轴箱径向拾振得到的功率谱图如图4。可以看到,在磨削深度不同的时候,都测到了一个19.52Hz的振动信号。在磨削深度为0.03mm和0.05mm时,图4b、c出现了39.55Hz和59.048Hz的峰值。它们分别对应19.52Hz的二倍和三倍频率。图4c中的100.004Hz是由工频电流引起的。

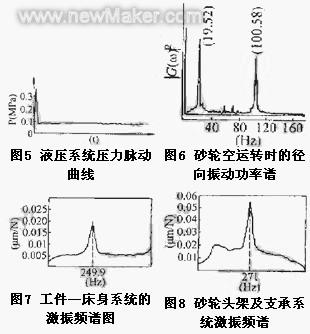

·静压导轨液压系统的压力脉动测试记录如图5。可以看到,除启动时有一压力冲击外,系统压力脉动很小,可以忽略。图6是电动机一砂轮系统空运转时,在砂轮径向拾振所得的功率谱图。可以看到,在频率19.52Hz处有一峰值。

·图7是工件—床身系统的激振频谱图。图8是砂轮头架和支承系统的激振频谱图。从图可以看到,两者的固有频率远远高于工件的振动频率。显然,可以排除自激振动和混合振动的可能性。

3 结论和采取的措施

3 结论和采取的措施

1) 诊断结论

图3表明工件表面轮廓的频谱在20Hz时有一峰值,这一点和对工件表面直接观察得到的结论一致。从磨削过程中测得的砂轮振动功率谱图4可以看到19.52Hz存在峰值,这一点和前面的结果相同,由图6知,由于砂轮一电动机系统中的转动不平衡对磨削工艺系统所产生的激振力的频率也为19.52Hz。图7表明工件及其支承系统的固有频率为249.9Hz,图8表明砂轮—电动机以及支承系统的径向固有频率为271Hz,它们和磨削中的振动频率19.52Hz相差甚远,即可以排除自激振动的可能性。由图4可以看到,随着磨削用量的增加,对应于19.52Hz的振动幅值没有明显变化,也可以排除混合颤振的可能。

由以上分析可知,导轨磨削的振动是由强迫振动引起的。强迫振动的振源是砂轮一电动机系统中不平衡的旋转体高速转动时产生的。经计算,电动机的转动频率为19.52Hz。这一点刚好和工件上的波纹频率及前面的实验结果相吻合。

2) 采取的措施

对砂轮做动平衡。由于磨削时砂轮的转速很高,很小的偏心量就会产生较大的激振力。砂轮的不平衡是产生强迫振动的主要根源。这一点在机床行业里引起普遍重视。

提高砂轮轴的支承刚度。砂轮轴的支承刚度过低,会使得振动加剧,所以,支承砂轮轴的轴承间隙应在一定的范围内。经检查,由于磨损,砂轮轴前轴承的间隙量为0.04mm,远远超过了合适的间隙量。

图9为对砂轮进行了平衡和将砂轮轴承间隙量调整为0.015mm后磨削过的工件表面。从图可以看到波纹峰值下降了大约1/2,肉眼已看不到黑白相间的痕迹,产品达到出厂要求。

本文根据磨削振动产生的机理,运用了现代设备故障诊断技术和理论分析相结合特点,深入地分析了强迫振动、自激振动和混合颤振对波纹度的影响。同时,专门制作了试样对磨床进行了磨削加工试验,空运转和激振试验。在考虑了液压系统的压力脉动对磨削过程的影响后,最后确定了砂轮一电动机系统的旋转不平稳是磨削产生波纹的主要原因,指出了改进的途径,解决了导轨磨削振动的问题。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号