摘要:金刚石微粉的粒度及质量检验对产品使用性能有重要影响,本文对金刚石微粉的粒度检验及质量判断做了介绍说明,并介绍了作者自己的创新制样方法,该方法可以直观清晰地检测微粉的粒度、颗粒形状,并可方便地判断微粉的强度、切削力,对生产实践非常具有指导价值。

关键词:金刚石微粉;粒度;质量检验;创新制样

通常,磨料的粒径在54 μm以下的粉状物料称为微粉,微粉中颗粒直径小于5 μm的又称为精微粉。3.5 μm以粗的微粉采用沉降法分选,3.5 μm微粉以细的混合料采用离心法分选。

金刚石微粉主要用于非金属硬脆材料的精磨、研磨和抛光。一般0~0.5 μm至6~12 μm用于抛光,5~10 μm至12~22 μm用于研磨,20~30 μm以粗用于精磨。金刚石微粉主要用于以下四个方面:(1)直接使用,制成研磨膏。广泛用于硬质合金、高铝陶瓷、光学玻璃、仪表宝石、半导体等材料制成的刃具、量具、光学仪器、电子器件等精密零件的抛光,其加工粗糙度可以达到镜面。(2)大量用于制造精磨片、超精磨片、电镀制品。(3)用于制造多晶金刚石烧结体,如地质、石油钻头,切削工具、拉丝模等。(4)用于研磨液和抛光液的制造。

1 金刚石微粉的粒度检验

1.1 粒度检验要求

金刚石微粉主要做研磨和抛光用,粒度的控制特别重要,只要有超尺寸的粗颗粒就会造成工件划伤,使之前的工作前功尽弃,因此微粉质量检查是保证微粉产品质量的重要环节。只有认真对待才能生产出高质量的微粉,满足用户使用的需求。

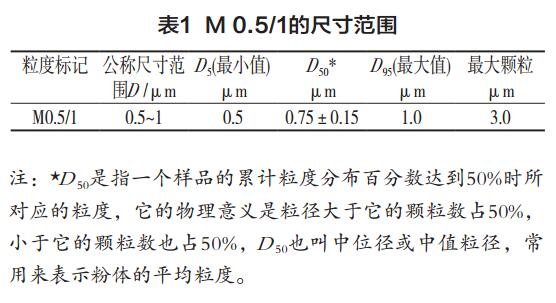

金刚石微粉的质量检验,采用国家标准JB/T7990—2012规定的方法检验,检验项目主要包括尺寸范围、粒度分布、颗粒形状、杂质含量等。金刚石微粉的主要粒度分别为M 0/0.25、M 0/0.5、M 0/1、M 0.5/1、M 1/2、M 2/4、M 3/6、M 4/8、M 5/10、M 6/12、M 8/12、M 8/16、M 10/20、M 15/25、M 20/30、M 25/35、M 30/40、M 35/55、M 40/60、M 50/70。特殊应用的粒度尺寸范围由供需双方商定。

表1是M 0.5/1的尺寸范围。

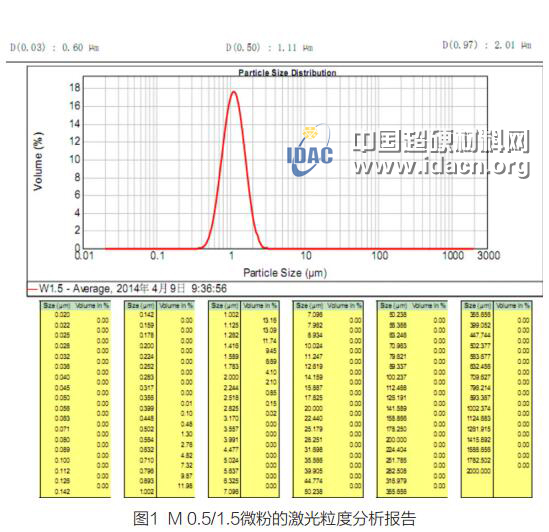

在生产实践中,主要采用激光衍射法测量金刚石微粉颗粒直径,常用仪器有英国马尔文Mastersizer 2000激光粒度分析仪、美国Microtrac公司的S3500系列激光粒度分析仪和X100激光粒度分析仪器等。

激光粒度分析仪器的原理是:当光线照射到颗粒上时,散射和衍射就会发生,其散射和衍射光的强度均与粒子的大小有关,观察其光强度,可应用夫琅和费衍射理论和Mie散射理论求得颗粒直径分布。在测量时要注意粉体的分散问题 ,避免粉体颗粒团聚 。

激光粒度分析仪器的优点是测量方便快捷、重现性高,能很好的测出样品的粒度分布曲线和集中度;越是球状颗粒,测量的越准确,在行业中普遍采用。它的缺点是对不规则形状和长条颗粒测的不准确,数值测的偏低。这可能与它本身测量原理有关:软件在测量计算时,把不规则形状和长条颗粒折算成球形,然后计算出球体直径作为颗粒尺寸,所以测量数据偏低。为了克服这个缺点,在生产实践中,采用图像法和生物显微镜法进行检验,主要检查大颗粒和长条颗粒,激光粒度分析仪和显微镜检验相互结合的双检法,保证了微粉的质量。国内主要微粉厂家,如河南惠丰、华晶微钻、联合磨料、河南四方达、河南鸿祥、河南亚龙、河南力量新材、漯河泰隆超硬材料、河南金日、北京达立德、湖南凯特等企业中均有应用。

图1是国内M 0.5/1.5微粉的激光粒度分析仪的报告。从图2可见:该微粉粒度分布集中,很均匀。

2.1 微粉粒度测量方法

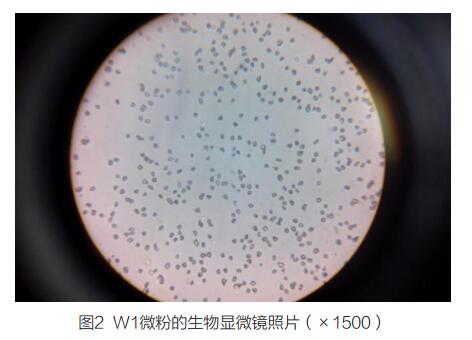

微粉的颗粒尺寸测量,有多种仪器可以使用。例如,生物显微镜、投影显微镜、图像分析仪、投射式电子显微镜、扫描电子显微镜、库尔特粒度分析仪等。生物显微镜观察微粉时,选择合适的放大倍数。观察1.5 μm以细的微粉,最好放大1500倍或者2000倍观察,效果比较好;生物显微镜观察最细微粉可到0.25 μm,小于0.25 μm的微粉,最好采用扫描电子显微镜观察。

微粉的粒度分布对材料的切削效率及研磨粗糙度都有一定的影响。对精磨和抛光工艺来说,总是要求微粉中粗粒含量要少,长条颗粒要少,基本粒度含量要高,要集中,粒度组成均匀。特别是用于电镀制品的微粉,要求微粉的等高性要好,粒度组成均匀,这样在电镀时候比较容易控制微粉的出刃高度,制品使用效果好。

图2是国内质量比较好的W1的金刚石微粉照片,粒度分布均匀。

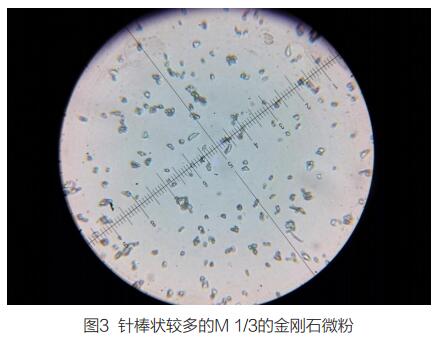

微粉的颗粒形状,在抛光时,以近似球形颗粒和等积形为好。在微粉标准中,针棒状颗粒是指长轴与短轴之比超过3:1。超过最大颗粒尺寸的针棒状颗粒,在微粉中不能有,但长度在最大公称尺寸和最大颗粒之间的针棒状颗粒,允许不超过3%。

在显微镜下透光观察是透明的片状颗粒,尺寸小于D5的可以不计,金刚石微粉中片状颗粒不超过5%。

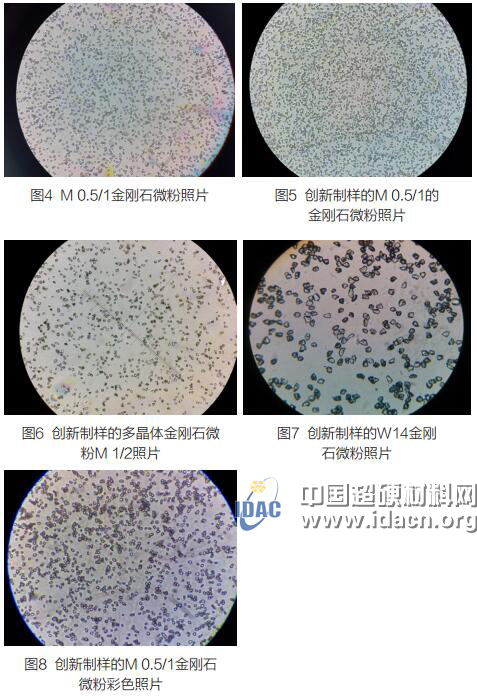

图3是针棒状较多的M1/3的金刚石微粉。从图4可以清晰的看到长度为4.5 μm的长条颗粒,这是最普通的金刚石微粉。

各种粒度的金刚石微粉杂质含量不超过2%,包括金属杂质和非金属杂质,主要有:Si、Fe、Mn、Co、Ni、Ti、Ca、Mg、Na等。复合片微粉要求的质量比较高,杂质含量控制在约5×10-5以内。

用燃烧失重法测定微粉中的杂质,从样品中称取0.5 g微粉,放入恒重的坩埚内,置于马弗炉中,在1000 ℃灼烧至恒重,残留物重即为杂质量,计算出质量分数。

3 有关金刚石微粉质量检验的几个问题

3.1 如何评价金刚石微粉的质量

这是微粉生产和使用者所共同关心的问题,人造金刚石微粉主要用于研磨和抛光工序中,使用者往往要求用最低的金刚石浓度、最快的切削速度,获得最好的表面粗糙度和工件表面质量。要达到这样高的使用效果,没有高质量的微粉是不行的。根据笔者多年的生产实践经验,认为质量好的微粉应该从以下几个方面控制:(1)金刚石原料的强度要高,采用中南,黄河、山东昌润等大厂家生产的金刚石为原料,生产的微粉质量比较好,耐磨性和切削力都比较好,就是通常市场中说的黄料做的微粉。采用小厂家生产的低工艺料做的微粉,耐磨性和切削力就相对差些,就是通常说的绿料做的微粉,不过绿料微粉适用于低端树脂结合剂产品,出口印度比较多,价格便宜。在对水晶、锆石等比较硬的非金属材料抛光时,应该采用质量好的微粉。质量差的微粉没有切削力,磨不掉表面的凸痕,所以不容易上光。(2)粗颗粒的尺寸及其含量要严格控制。粗颗粒应该控制在国家标准规定的范围,越少越好。大于粗颗粒的就是大颗粒,容易引起工件划伤,这个绝对不能有。(3) 粒度分布,集中度越高越好。(4)颗粒的形状。圆度好的微粉在抛光中有比较好的效果,块状、多棱角、多刃口、低磁性高强度微粉在金刚石电镀线锯中有好的应用效果,一般形状的微粉,如条状、块状和片状,比较锋利,多在树脂结合剂砂轮中应用。

绿料微粉适合在松组织的结合剂中应用,如石材工具中的海绵抛产品,微粉容易碎裂、刃口多、脱落快,效果也是可以的。

3.2 如何判断微粉的强度和所具备的切削力

一般来说,在显微镜下观察,片状微粉强度低,块状切削力强,质量好;粗号微粉比较容易判断,好的微粉在显微镜下观察,透明度好,其芯部透明,周围是黑边轮廓,不好的微粉,整个都是黑色的;超细微粉指粒径1.5 μm以下的微粉,需要物镜浸入香柏油中观察,放大1600倍,常规甘油制样,不易观察,容易团聚;超细微粉的质量从成像上可以分辨出来,但需要多实践多观察。还有一种先进方法,就是用德国制造的差热分析仪器,看微粉起始氧化温度的高低判断。因仪器价格比较贵,不利在工业生产中推广。

为了解决这个问题,我们经过大量的实践,最后使用新型分散剂,成功解决了超细微粉的分散问题,采用日本显微镜浸油,成像清晰。

扫描电子显微镜观察超细微粉和纳米金刚石微粉很清晰,尺寸测量准确,但微粉颗粒表面需要喷一层金属膜才能观察,这样就看不清微粉的结构和晶体呈现,不易判断出微粉的质量水平。从这方面看,传统生物显微镜观察仍有很大的优势。

另外,我们通过对微粉晶体制样创新,拍摄出彩色图像,根据图形颜色判断微粉质量。为了避免微粉在分散剂中位移,以拍摄出清晰的图像,我们创新采用了新的制样方法,固定微粉,在生物显微镜下拍摄出真实微粉的图像,为生产科研提供了有力的帮助。

图4是使用传统制样方法拍摄的微粉照片,图5~图8是使用创新方法拍摄的微粉显微照片。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号