谈耀麟

( 桂林矿产地质研究院, 广西桂林541004)

【摘 要】金刚石锯片在锯切石材的过程中, 刀头的磨损状况决定锯片的工作状况。刀头的磨损实质即金刚石的磨损与胎体的磨损。从影响金刚石受力的因素分析金刚石的磨损机理。根据胎体的作用论述胎体成分的改进及胎体与金刚石的相互关系, 并分析了金刚石刀头的磨损及其结构设计。

【关键词】金刚石锯片; 石材; 磨损机理; 胎体成分; 刀头设计

金刚石锯片对石材的锯切是以一定的锯切参数进行的。锯切参数包括锯片周速、进给速度和锯切深度。锯切参数应根据石材的性质和锯片的技术规格来确定。锯片的技术规格包括锯片直径、金刚石类型、金刚石粒度和浓度、刀头尺寸与数量、胎体粘结剂类型等。石材对锯切效率的影响主要是它的硬度、研磨性、均质性和裂隙性。

金刚石锯片在锯切石材的过程中, 其工作状况正常与否取决于刀头的磨损状况。刀头的磨损实质上即金刚石的磨损与胎体的磨损。金刚石与胎体的磨损与锯切参数和石材性质有密切关系, 但后者是不可控因素。锯切参数的选择涉及刀头上金刚石承受的切削力。因此, 研究分析金刚石在锯片锯切石材过程中刀头上金刚石与胎体的磨损机理, 对于金刚石锯片的设计与选用都具有实际意义。

1 金刚石的磨损机理

金刚石锯片锯切石材的过程即锯片与石材之间的相对运动。在切削力的作用下, 刀头上的金刚石以其极高的硬度刻入石材, 并随着锯片的旋转与进给而不断地对石材进行高速刮削才能有效地进行锯切。若锯切参数选择不当, 切削力不足以使金刚石刻入石材, 而随锯片高速旋转与石材相对摩擦, 往往使金刚石磨钝而弱化刮削石材的作用。此时, 若冷却液不足则更加促使金刚石受热损坏, 最终使锯片失去锯切作用。金刚石刻入石材的深度大致与切削力成正比关系。为了达到足够的刻入深度, 在实践中通常是在一定的锯片转速下加大进给速度。但是若切削力过大,超过了金刚石所能承受的应力, 则可能使金刚石产生裂纹甚至破碎而从胎体上脱落, 导致胎体直接与石材相对摩擦, 此时锯片也会失去锯切能力。从另一方面说, 为了获得较好的锯切效率, 金刚石刻入石材的深度不能过小, 需要金刚石锯片保持适当的周速与进给速度, 使刀头上每颗金刚石受力适中。影响金刚石受力的因素除了锯切参数之外, 还有被锯切石材的性质、金刚石的性能( 主要是抗压强度和热稳定性) 以及刀头的技术参数, 包括金刚石的粒度与浓度以及胎体的硬度。

金刚石锯片制造厂家为了判断选用的金刚石类型是否合适; 金刚石锯片用户为了研究分析金刚石锯片的性能和工作状况都有必要了解金刚石的磨损机理。元素6 公司自上世纪末起对它的锯片级金刚石磨粒系列的每一种金刚石产品在不同工作条件下的磨损状况作了广泛的实验研究, 并根据金刚石的磨损渐进特性制定出磨损机理标示图。

据元素6 公司的研究工作表明, 金刚石的磨损进展过程可分为三个截然不同的状况或者说阶段, 如图1 所示。

图1 石材锯切中金刚石磨损情况

为了说明问题, 图1 中的金刚石的磨损是在严格控制锯切条件下进行实验的结果, 反映出一定条件下一定类型的金刚石的磨损渐进特征。图1 中a 表示出露的金刚石粒还没有起到锯切作用因而未受到磨损的情况; b 表示随着金刚石粒周围胎体的磨耗, 金刚石出露增加, 当出露足够高时即与工件相接触而起到锯切作用, 此时金刚石出现磨损面; c 表示由于金刚石锯片的旋转运动导致金刚石与工件之间产生间歇性接触与刮削, 使金刚石受到周期性变化的负荷, 更由于工件质地的不均匀性和锯片的振动加重了这种周期性变化的负荷。这种负荷的累积效应会降低金刚石承受切削力的能力, 继而开始出现裂纹甚至破裂; d表示金刚石处于完全破裂阶段。只有当金刚石处于磨出平面阶段和出现裂纹至破裂阶段才能起到锯切作用。

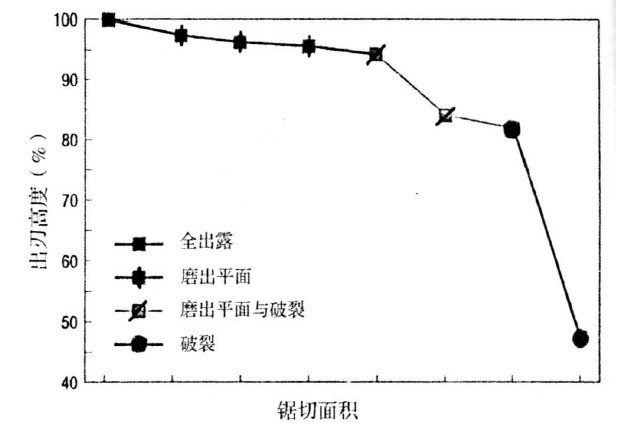

应指出的是, 不同类型的金刚石在相同的工作条件下或同类型的金刚石在不同的工作条件下, 其磨出平面阶段和出现裂纹至破裂阶段的工作寿命长短是不相同的。在相同的工作条件下, 在金刚石的磨损过程中, 磨出平面阶段与出现裂纹阶段的相对比率取决于金刚石的强度与颗粒结构。图2 为监测单颗金刚石在磨损过程中出刃高度与磨损状况的关系的典型例子。

图2 金刚石的出刃高度与磨损的关系

从图2 可看出各磨损阶段线性磨损速率的变化。在磨出平面阶段, 金刚石的磨损速率比最终破裂阶段的磨损速率要低得多。图2 也表示出金刚石出刃高度与锯切面积的关系, 从中可看出, 在磨出平面的磨损方式中, 金刚石出刃高度磨损了约20%; 而在破裂的磨损方式中, 金刚石出刃高度磨损了30%; 但前者的锯切面积比后者的大得多。

一般来说, 若锯切参数选择得当, 金刚石从磨出平面的磨损方式到出现裂纹甚至到破裂的磨损方式是逐渐过渡的, 也就是说从磨出平面阶段到出现裂纹和破裂阶段不是突然改变的, 如图1 中C 图所示。显然, 金刚石以磨出平面的磨损方式工作时的有效工作寿命比出现裂纹到破裂的磨损方式工作时的长。但是锯切速度可能比后者低。由此可见, 正确选择金刚石对设计与制造金刚石锯片有重要意义。

2 胎体的磨损及结构改进

在金刚石锯片中胎体的作用是包镶金刚石使之正常工作。此外, 胎体应随着表面金刚石的磨损、破裂、脱落而逐渐磨耗, 使表面层下的金刚石相继出露而进入工作状态。在许多金属元素中, 由于钴对金刚石具有优良的包镶性能, 所以在传统的金刚石锯片制造业中钴一直作为刀头胎体的重要材料。根据金刚石锯片的不同用途, 即锯切不同的材料, 胎体中还加入其它金属来调适其硬度, 或者说调适其磨耗性能。例如锯切大理石和石灰岩的金刚石锯片, 在刀头的胎体中往往加入高比率的青铜; 而锯切花岗石等较硬材料的金刚石锯片, 在刀头的胎体中则加入低量青铜。有时为了提高金刚石锯片的使用寿命, 则在刀头胎体中增大钴的含量, 其作用是提高胎体的硬度。

近年来, 在国际市场上由于钴的货源供应不稳定, 价格波动较大, 因此, 在金刚石锯片制造中采用钴作为刀头胎体材料难于降低成本。有鉴于此, 金刚石锯片制造厂家不得不考虑寻求新型的胎体材料。众所周知, 葡萄牙是世界上第九大装饰石材生产国, 也是欧洲第三大石材生产国, 仅次于意大利和西班牙, 拥有丰富的石材资料, 花岗石、大理石、石灰岩等品种繁多。为了降低石材生产成本, 推广使用了低钴含量的胎体材料, 所使用的低钴含量胎体材料为Co-Cu-Fe,可以降低金刚石锯片锯切时的切削力, 而且胎体有较好的硬度和屈服强度, 锯切花岗石和石英岩等坚硬石材有较好效果。

德国Dr . Fr it sch 公司是从事金刚石锯片和刀头生产设备制造的著名厂家, 为了满足国际上对无钴或低钴含量胎体材料之需求, 于2005 年初研制出新型胎体材料, 用于制造锯切花岗石的锯片, 获得了良好效果。在新型胎体材料中, 加入了青铜, 由于其含锡比率很小, 所以具有可延展性, 从而增加了胎体的韧性。这对于制造大直径金刚石锯片的刀头具有重要意义。

不同的青铜和不同的青铜含量可改变胎体的磨耗特性, 使金刚石易于出刃, 因而提高了锯切石材的锋利性, 达到较高的锯切速度。该公司推出的系列新型胎体材料制造的金刚石锯片基本上可满足常用石材的锯切加工。

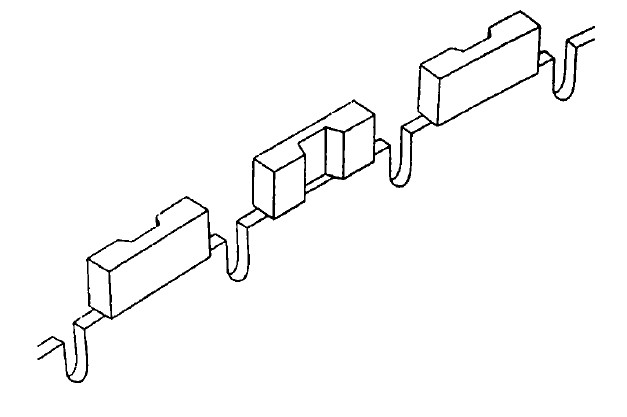

金刚石锯片的刀头是一种结构复杂的混合体, 同时具有两种材料即胎体和金刚石的特性。粉末冶金工艺在刀头成形过程中不可避免存在孔隙性而影响胎体的机械性能。胎体与金刚石这两种截然不同的材料之间存在不可共熔性。但它们在刀头中的作用是相互依存的, 有时又是相互制约的。金刚石需要胎体的包镶作用, 但随着胎体中金刚石粒度或浓度的加大都会使刀头的冲击韧性降低。刀头冲击韧性的降低可导致金刚石锯片最初切入石材的瞬间受到冲击负荷而产生裂纹。因此, 金刚石锯片刀头的磨损状况不是金刚石和胎体磨损机理的简单叠加。在金刚石锯片锯切石材的实践中往往会遇到这种情况, 即刀头工作面两边的磨损比中间部位的磨损快, 从而使刀头工作面形成弧形, 导致石材的锯切面质量变差, 增加了后续工序的工作量, 提高了生产成本。有一种层式结构的刀头,即制成三层结构, 中间层的金刚石浓度低于两侧层的, 从而使刀头的工作面在整个使用寿命期内保持磨损面平整, 从而提高了锯切质量。但是这种层式结构的刀头生产成本较高。最近出现一种槽式结构的刀头, 如图3 所示, 在刀头的中部开有梯形槽, 贯通刀头的全高度, 焊接到基片上时槽的方向左右交替错开。

图3 锯片上的槽式金刚石刀头

这种槽式结构的刀头不但解决了工作面磨损不均的问题, 还有利于冷却液的流通而使刀头的冷却和排屑更有效, 可减少金刚石受热损坏, 延长锯片使用寿命。

3 结语

从分析金刚石锯片锯切石材过程中的磨损状况不难看出, 提高金刚石锯片锯切石材的效率有许多问题值得研究, 比如关于锯切速度。在锯切混凝土时, 金刚石锯片的周速可达到45m/ s, 而锯切石材时, 锯片的周速远未达到此值, 一般周速在30m/ s 左右。因此,有必要研究刀头的新型结构设计以改善其冷却条件。另一方面提高人造金刚石的热稳定性是一个很关键的问题。

金刚石锯片要达到较长的使用寿命和较高的锯切速度, 从金刚石的磨损机理来说, 磨出平面的磨损方式与出现裂纹甚至破裂的磨损方式之间应达到最佳平衡; 从胎体的磨损机理来说, 材料的选择以及材料之间应达到最佳配比。

参考文献:

[1] Anon. The role of particlewear progression in diamond tools[J] . INDUST RIAL DIAMOND REV IEW, 2003(3) .

[2] G. Weber, C. Weiss . DIAMIX-A f amily of bonds based on DIABASE-V21[J] . INDU ST RIAL DIAM OND REVIEW, 2005 (2) .

[3] L. Gu erra Rosa, P. M. Amaral, C. A. Anjinho and J. Crag Fernandes, Evaluati on of diamond toolb ehaviour for cuttingst one materials [ J] . INDUS TRIAL DIAMOND REVIEW, 2004 (1) .

[4] K.D. Reinhardt . New shape of diamond segment for machining natural and art if icial stone [ J ] .INDU ST RIAL DIAMOND REVIEW, 2003( 2) .

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号