申请人:华侨大学

发明人:姜峰 张涛 言兰 徐西鹏

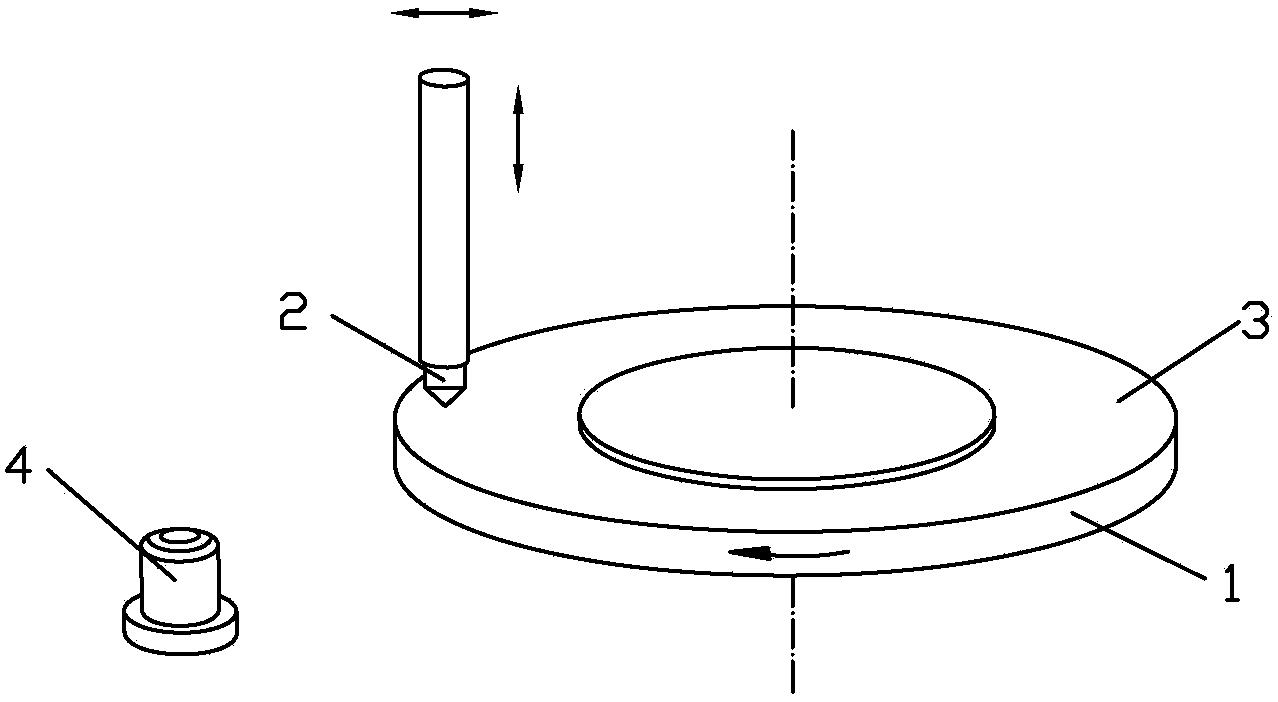

摘要:本发明公开了一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,属于机械加工中的材料性能测试及精密与超精密加工领域,通过将有色金属试件固定在电主轴上,对该试件进行在线动平衡;然后采用金刚石刀具对该试件进行修盘,达到测试所需的端面跳动以及粗糙度要求;随后换装顶端固接有单颗磨粒的工具头,并在更换过程中进行对刀;最后进入划擦测试,试件以指定转速旋转,工具头以指定切深径向进给,在试件端面形成干涉螺旋形划痕,测量系统在此过程中采集划擦力、声发射信号等物理量。本发明能够模拟高速磨削过程磨粒间的干涉行为。相关测试结果可用于磨削机理的深入研究以及磨削参数的优化。

2.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述步骤4)中,工具头按照径向进给速度s和划擦深度ap沿试件径向进给的同时沿试件旋转轴线方向进给。

3.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述磨粒为金刚石、CBN、氧化物陶瓷或氮化物陶瓷,磨粒形状为球形、圆锥形或多棱锥形;该磨粒通过机械夹持、电镀或钎焊固接在工具头顶端;所述工具头为压头。

4.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述测量系统为测力和声发射系统,包括相互信号连接的测力仪、声发射系统、数据采集卡和信号放大器;所述工具头与测力仪和声发射系统相连接。

5.根据权利要求4所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述测力仪的固有频率高于4KHz,测力精度优于0.01N;所述数据采集卡的采样速度高于2M/s。

6.根据权利要求3所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述试件为圆盘形;所述步骤2)中,修盘时金刚石单点刀具的进给距离小于试件半径,所述修盘区域为圆环形。

7.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述工具头在沿试件旋转的轴向方向和径向方向的定位精度均优于0.1μm,该定位精度通过位移传感器及相应的位置反馈系统配合控制。

8.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述对刀仪的定位精度优于0.1μm。

9.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述的划痕为连续螺旋形划痕,划痕圈数大于3个。

10.根据权利要求1所述的一种金刚石刀具预修有色金属试件的单颗磨粒连续划擦干涉行为测试方法,其特征在于:所述工具头轴线平行于试件旋转轴线。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号